Гач дистиллятный что это

ЭТОТ УДИВИТЕЛЬНЫЙ И НУЖНЫЙ ПАРАФИН

Парафин нефтяной твердый — один из основных видов продукции ОАО «Завод горного воска» — пользуется большим спросом в самых разных областях промышленного производства (при изготовлении ответственных деталей в машиностроении, в процессах деревообработки, в свечном производстве, при защите резинотехнических изделий от старения и др.)

На предприятии его сегодня производят на новейшем оборудовании, которое было запущено в эксплуатацию в конце 2009 года. За счет высокой степени автоматизации весь технологический процесс получения парафина управляется одним оператором в смену. Товарный парафин производится здесь с любой заданной степенью чистоты по остаточному маслу, поэтому спрос на него очень высокий, в первую очередь за рубежом, и продолжает расти.

Впрочем, парафин нефтяной твердый производства ЗГВ не менее востребован и в нашей стране. Как же получают этот продукт? О процессе его производства от и до журналистам «Вестника Белнефтехима» рассказал начальник техотдела предприятия Виктор Данишевский.

Весь процесс производства парафина нефтяного твердого, по словам собеседника, включает 4 этапа:

Рассмотрим последовательно каждый из этих этапов.

Первый этап — входной контроль: исследование поступившего сырья

1. В лаборатории ОТК

В этой лаборатории сырье-гач проверяется по многим параметрам. Лаборатория входного контроля сырья и готовой продукции оснащена современными приборами, которые позволяют определить количественный и качественный состав углеводородов в сырье, его физико-технические параметры, исходное содержание масла.

СПРАВКА

Гач нефтяной — продукт переработки нефти. Образуется в процессе депарафинизации нефтяных дистиллятных масляных погонов (индустриальных масел). Представляет собой смесь твердых парафиновых углеводородов, нерегулярного фракционного состава, с массовой долей нефтяных масел от 5% до 25%, в зависимости от марки. Хроматограф, один из ключевых приборов лаборатории. Полученная на хроматографе информация позволяет определить соотношение в сырье линейных и разветвленных парафинов (по разному ведущих себя в процессе термообработки), определить количество балластных углеводородов с мелкокристаллической структурой.

— Данная информация о сырье представляет для нас исключительную ценность, так как позволяет целенаправленно и своевременно корректировать параметры технологического процесса для обеспечения максимальной избирательности в сторону получения товарного парафина заданного качества, уменьшения его потерь с отходящим маслом, — пояснил Виктор Данишевский. Вся информация о сырье, которая выдается на хроматографе, поступает к технологу, который вносит при необходимости коррективы в матрицу управления процессом.

2. В исследовательской лаборатории

Дополнительным инструментом в определении оптимальных параметров управления процессом является лабораторный автоматизированный модуль, позволяющий прогнозировать практические итоги заданного режима. На этом приборе воспроизводится весь процесс статической кристаллизации парафина, протекающий в промышленных кристаллизаторах.

Благодаря этой установке можно предварительно оценить достижимое качество продукта, проверить обоснованность заданных параметров управления, оценить итоговый баланс материальных потоков. Кроме того, с целью исследования можно варьировать протяженность технологических циклов, подбирать оптимальные температурные графики для выбора наилучших условий процесса, обеспечивающих максимальный выход товарного парафина.

Для этого на термостатированную насадку прибора, имитирующую один элемент пластинчатого кристаллизатора, заливается 4,5 кг исходного сырья (в промышленных условиях это соответствует примерно 200 т сырья). Далее задается режим кристаллизации в координатах «температура—время» и исследователь видит на компьютере, как протекает процесс обезмасливания сырья, с какой скоростью и в каком количестве выводятся из системы выпотевающие фракции.

Второй этап — производство парафина

Сырье, из которого будет производиться парафин, поступает с общезаводского склада нефтепродуктов в предцеховой склад производства парафина, включающий 6 емкостей по 100 кубов каждая.

Процесс получения парафина нефтяного твердого протекает в кристаллизаторах (всего их 5), представляющих собой большие пластинчатые теплообменники.

— Это кристаллизаторы (слева). Каждый из них позволяет начинать переработку около 40 т сырья. Режим переработки сырья в каждом кристаллизаторе синхронизирован по отношению к работе других кристаллизаторов, т.е. если на одном происходит процесс разогрева и потения сырья (отделения масла), то на другом может протекать процесс его захолаживания и кристаллизации.

— Загруженный в кристаллизатор гач подвергается программированному охлаждению, в ходе которого выпадающие кристаллы парафина задерживаются охлаждающими элементами кристаллизатора, погруженными в расплав. Часть загрязнений уже на этой стадии выводится с непрореагировавшим расплавом, — рассказал Виктор Данишевский.

— На следующей стадии медленного нагревания в диапазоне 30—60 °С кристаллы парафина «потеют» с непрерывным отводом масла из кристаллизатора. Процесс протекает при отсутствии в технологии пожароопасных растворителей и высоких температур, что делает метод статической кристаллизации экологически безопасным, менее энергоемким.

Оптимизация температурного графика статической кристаллизации позволяет успешно обезмасливать широкие фракции гача с высоким выходом очищенного парафина. Единовременная работа одной группы кристаллизаторов обеспечивает предварительную очистку сырья (в отводимом масляном отеке еще содержится часть потенциального товарного парафина, а в продукте после потения еще присутствует часть недоизвлеченного масла). Повторная термообработка указанных потоков в других кристаллизаторах обеспечивает получение парафина стандартного качества с минимальными потерями в отходящем масле.

Для термообработки сырья, прошедшего стадию менее избирательной очистки, отводимые из кристаллизаторов потоки собираются в емкостях рециклового сырья, откуда снова подаются в кристаллизаторы для окончательной очистки парафина от масла, а побочного масла от товарного парафина.

— В итоге трехстадийной переработки сырья на выходе мы имеем в товарной емкости парафин с содержанием масла не более 1,8%, — отметил Виктор Данишевский.

— Как правило, по желанию потребителя, мы работаем в зоне остаточного масла в парафине на уровне 1—1,5%. Но по отдельным заявкам можем обеспечить в товарном продукте и более низкие значения этого параметра (0,4—0,6%). Помимо товарного парафина, отводимая с установки побочная фракция сырья (отек масляный) также имеет своего потребителя и реализуется на рынке как товарная продукция. Каждый кристаллизатор обеспечен своей мерной емкостью, посредством которой в автоматическом режиме регулируется массовый расход всех промежуточных и товарных потоков.

2. Условия кристаллизации

— Тепловой режим статической кристаллизации парафина обеспечивается использованием в качестве теплоносителя воды, циркулирующей в системе в трех температурных диапазонах, — пояснил Виктор Данишевский.

— Таким образом, каждый кристаллизатор обеспечен подводом теплоносителя разных тепловых мощностей, что позволяет очень точно регулировать температурный режим процесса подключением теплообменной поверхности кристаллизатора к различным контурам теплоносителя. В одном контуре присутствует захоложенная вода, в другом — так называемая средняя (по температуре) вода, в третьем — вода горячая (90—95 °С).

Для стабилизации температуры воды в контуре установлены три 80-кубовые емкости (на фото — емкости термоса). Каждая емкость снабжена теплообменником для компенсации теплопотерь в контуре. С помощью этого оборудования регламентная температура теплоносителя в каждом контуре поддерживается постоянной на протяжении всего процесса. Два клапана (грубой и точной регулировки расхода воды на кристаллизатор) позволяют регулировать потоки теплоносителя с разной температурой, благодаря чему поддерживается температурный режим в кристаллизаторе с точностью до 1°С. Например, обеспечивать подъем температуры со скоростью 1 или 2 градуса в час и удерживать этот режим.

— Большое значение, конечно, имеет и качество сырья, — остановился на подробностях процесса Виктор Николаевич. — Хорошо потеющее сырье позволяет за короткое время с меньшими затратами времени прогреть его и обеспечить оптимальный выход масла и парафина. Тяжелое сырье, которое плохо потеет, требует от нас обязательной корректировки программы. Например, мы можем растягивать циклы термообработки, уменьшать скорость нагрева, чтобы выпотевающее масло не повлекло за собой плавящийся парафин, т. к. из-за этого может снизиться выход товарного продукта.

3. Управление кристаллизацией

Всем процессом производства парафина управляют из операторной.

— В операторной работает два человека: технолог (в дневную смену) и оператор дистанционного управления, — отметил Виктор Данишевский.

— Оператор управляет процессом производства (дистанционно), технолог — корректирует, если в этом есть необходимость, технологическую матрицу управления. То есть оператор ведет процесс, не вмешиваясь в заданные параметры управления, а вот у технолога такое право есть. В ходе управления процессом из операторной осуществляется контроль за состоянием оборудования, при необходимости привлекается вспомогательный персонал производства для устранения замечаний, связанных с оборудованием.

Третий этап — контроль готовой продукции

Образцы полученного готового продукта поступают в лабораторию парафина, оснащенную оборудованием для оценки параметров, заложенных в технические условия на товарный продукт.

Образцы товарного парафина проходят испытания на калориметре (анализ цвета продукта), захолаживаются в криостате с растворителем для последующего определения количества остаточного масла, оцениваются по данным показаний вискозиметра и пенетрометра, определяется температура плавления продукта, проводится анализ на отсутствие механических примесей и воды.

— Так, на этом приборе после захолаживания образцов парафина мы испаряем масло с растворителем и путем взвешивания узнаем сколько было масла в образце, — объяснил Виктор Николаевич.

Четвертый этап — расфасовка и упаковка

Этот этап не менее важен, поскольку от качества упаковки зависит сохранность парафина. Кроме того, хорошая качественная упаковка облегчает и доставку, и использование этого продукта потребителем. И, безусловно, работает на имидж предприятия.

В случае увеличения производства гранулированного парафина последний вывозится для хранения и отгрузки в общезаводской склад готовой продукции. Отдельным потребителям товарный парафин (либо воск свечной,полученных вводом в продукт модифицирующих добавок) отгружается также в жидком виде в обогреваемых авто- и железнодорожных цистернах.

Для отгрузки парафина в жидком виде предусмотрен емкостной парк на складе нефтепродуктов, оборудованном сливо-наливной эстакадой.

Вот так, путем многочисленных операций, под наблюдением настоящих профессионалов, по схеме, рассчитанной до секунды, и попадает на рынок этот удивительный и очень нужный продукт — парафин.

Наталья ЛАЗАРЕВА, фото Виктории Анискевич-Клопоцкой

Технические условия ТУ 38.301-19-104-97 Гач дистиллятный (согласно приложению)

Документ № 55.01.04.000.Т.001849.09.08 от

Санитарно-эпидемиологическое заключение на проектную документацию

Технические условия ТУ 38.301-19-104-97 Гач дистиллятный (согласно приложению)

Гач дистиллятный предназначен для использования в качестве сырья при производстве парафина.

На различных этапах производства гача в воздух рабочей зоны возможно выделение химических веществ различных классов опасности:

1. Алифатические углеводороды С2-С10 (в пересчете на С), 4 класс опасности, ПДК в воздухе рабочей зоны 900/300 мг/м3.

2. Алкены (в пересчете на С), 4 класс опасности, ПДК в воздухе рабочей зоны 300/100 мг/м3.

3. Метилэтилкетон (пентан-2-он, № CAS 872-50-4), 4 класс опасности, ПДК в воздухе рабочей зоны 200 мг/м3 или в зависимости от используемого вида растворителя ацетон (пропан-2-он, №CAS 75-07-0), 4 класса опасности, ПДК ацетона в воздухе рабочей зоны 800/200 мг/м3.

4. Толуол (№ CAS 108-88-3), 3 класс опасности, ПДК в воздухе рабочей зоны 150/50 мг/м3.

Техническими условиями предусмотрены профилактические мероприятия: рабочие места, связанные с производством гача должны соответствовать требованиям СП 2.2.2.1327-03 Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту (герметизация производственного оборудования, наличие общеобменной приточно-вытяжной и местной систем вентиляции и т.д.). Содержание алифатических углеводородов, алкенов, метилэтилкетона или ацетона, толуола в воздухе рабочей зоны должно соответствовать требованиям ГН 2.2.5.1313-03 Гигиенические нормативы. Предельно-допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны, периодичность и методы контроля определяются в соответствии с требованиями Р. 2.2.2006-05 «Руководство по гигиенической оценке факторов рабочей среды и трудового процесса. Критерии и классификация условий труда» и ГОСТ 12.1.005-88 Общие санитарно-гигиенические требования к воздуху рабочей зоны. Персонал, связанный с производством гача, должен быть обеспечен специальной одеждой и средствами индивидуальной защиты органов дыхания в соответствии с типовыми нормами, утвержденными в установленном порядке.

Все работающие занятые на производстве подлежат прохождению предварительных и периодических медицинских осмотров согласно требованиям приказа МЗ РФ №83 от 16.08.2004 г.

Защита окружающей среды обеспечивается соблюдением норм технологического режима. Отходы, образующиеся при изготовлении и использовании гача, подлежат утилизации в соответствии с установленным Федеральной службой по экологическому технологическому и атомному надзору (Ростехнадзор) порядке. Техническими условиями предусмотрена организация контроля за содержанием предельно-допустимых выбросов (ПДВ) в атмосферу в соответствии с требованиями ГОСТ 17.2.3.02., кратность проведения исследований 1 раз в квартал, отбор проб производится в соответствии с требованиями РД 52.04.186-89. Содержание алифатических углеводородов, алкенов, метилэтилкетона или ацетона, толуола при производстве гача в атмосферном воздухе должно соответствовать требованиям ГН 2.1.6.1338-03.

Напечатать

Документ получен с сервера поиска по Реестрам Роспотребнадзора и санитарно-эпидемиологической службы России

Гач дистиллятный

СОГЛАСНО ТУ 0258-006-13933880-2016

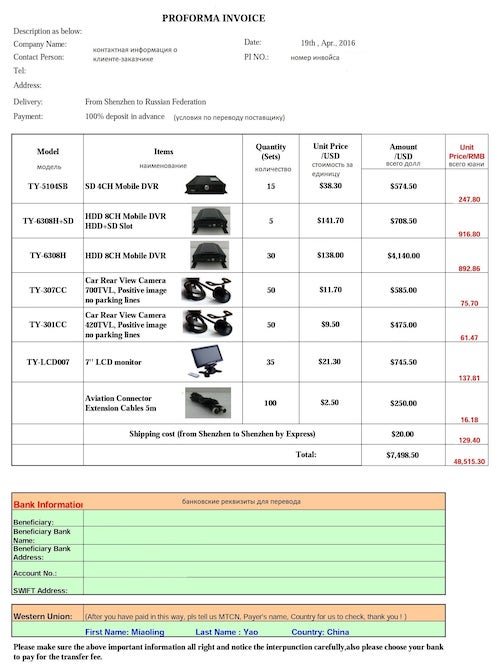

| Наименование показателя | Метод испытания | Норма по ТУ 0258-006-13933880-2016 |

| Вязкость кинематическая при 100 о С, мм 2 /с | ГОСТ 33-2000 | 4-7 |

| Температура плавления, не ниже о С | ГОСТ 23683 | 45 |

| Температура вспышки, определяемая в открытом тигле, °С, не ниже | ГОСТ 6356 | 180 |

| Цвет на колориметре ЦНТ, условные марки, не более | ГОСТ 25337 | 0,5 |

| Массовая доля масла, %, не более | ГОСТ 9090 | 20 |

| Массовая доля воды, %, не более | ГОСТ 2477 | 0,1 |

| Массовая доля механических примесей, %, не более | ГОСТ 6370 | 0,1 |

| Плотность при 20 о С, кг/м 3 | ГОСТ 3900 | Не нормируется, определение обязательно |

Внешний вид: кристаллическая масса от белого до светло-коричневого или темно-серого цвета.

Чтобы сделать заказ, вы можете отправить нам заявку на электронную почту sale@parafin.ru или связаться с нами по телефонам:

+7 (4852) 23-89-89

+7 965-268-88-33

+7 999-790-18-64

+7 910-662-14-92

Также вы можете заказать обратный звонок и вам перезвонит менеджер, чтобы уточнить детали заказа.

Мы работаем с физическими и юридическими лицами. И предоставляем сразу два варианта оплаты. Наличные и безналичный расчет.

Гач дистиллятный что это

Назначение – удаление высокоплавких компонентов из масляных фракций с целью снижения их температуры застывания. Широко применяются процессы депарафинизации масел с применением избирательных растворителей – смеси кетонов (ацетона, метилэтилкетона) с ароматическими углеводородами (бензолом, толуолом) и смеси дихлорэтана с метиленхлоридом (процесс ди-ме). Получает распространение кетоновый растворитель – смесь метилэтилкетона (МЭК) с метилизобутилкетоном (МИБК).

Сырье и продукция. Сырьем являются рафинаты селективной очистки масел.

Продукция:

Характеристика депарафинированных масел, гачей и петролатумов

Депарафинизация остаточных масел

Глубокая депарафинизация масел

Вязкость при 100°С, сСт

Температура вспышки, °С

Температура застывания, °С

_____________________

* при 50°С

**Температура плавления

Технологический режим. Показатели технологического режима при обычной (I) и глубокой депарафинизации масел приводятся ниже:

Материальный баланс. Ниже приводится материальный баланс установок депарафинизации при получении дистиллятных (I), остаточных (II) и низкозастывающих(III) масел из нефти типа ромашкинской:

I II III

Поступило

Рафинат селективной очистки 100,0 100,0 100,0

Получено

Депарафинированное масло 76,0 70,0 62,0

Гач (или петролатум) 24,0 30,0 38,0

______________________________________________________

Всего 100,0 100,0 100,0

Что нужно знать при импорте гача дистиллятного

материал проверил: Вадим Алексеев (Москва)

Опыт: 10 лет оформление грузов, правовые вопросы

Образование: высшее образование (Юридический факультет МГУ)

Дата обновления: 10.02.2020

Какой код ТН ВЭД подходит гача дистиллятного

При импорте гача дистиллятного подходит следующий код ТН ВЭД 8419899890.

Как можно сэкономить на логистике и таможенных платежах?

Самый просто способ снизить таможенные платежи и оптимизировать доставку гача дистиллятного это «правильно» подобрать кода ТН ВЭД. Более выгодный код ТН ВЭД, позволит не делать определенную документы и сократить таможенную пошлину при растаможке гача дистиллятного

Найти проверенного перевозчика и проработать маршрут доставки вашего груза

Вы можете заказать оценку ввоза вашего товара 👉 заполнить форму запроса

Производители и поставщики

| Компании | Продукция | Страна |

|---|---|---|

| Shanghai SHENKAI Petroleum Instrument Co., Ltd. (импортер) | Аппарат для определения окислительной стабильности дистиллятных топлив, торговая марка SHENKAI | КИТАЙ |

Правила ввоза гача дистиллятного ( код ТН ВЭД 8419899890)

Для ввоза в Россию необходимо подготовить разрешительные документы.

Документы для прохождении Таможни РФ (ТС)

При импорте вашего груза необходимо будет подготовить следующие документы:

Популярные страны производители (Гач дистиллятный)

Самые популярные страны для откуда ввозят товары в Россию (ЕАЭС)

| Страна | Средний вес груза, кг | Цена доставки 01.12.2021 до Москвы |

|---|---|---|

| поставки гача дистиллятного Испания | 19424 | €694 (1 Паллет ) |

| грузоперевозки гача дистиллятного Украина | 17760 | €5816 (2 Паллет ) (2 Тент ) |

Производители которые импортирую гач дистиллятный в Россию (ЕАЭС)

Выбери страну производителя Гач дистиллятный

Если вы необходимо найти наиболее выгодно поставщика вы можете отправить запрос на нашу почту info@importr.ru

Сроки доставки гача дистиллятного в Москву

| Страна | Срочная авиаперевозка грузов | Обычная доставка |

|---|---|---|

| Испания | 1 день | 15 дней |

| Украина | 1 день | 15 дней |

Авиадоставка стоимость за 1 кг.

Таможенное оформление на постах Москвы и Московской области

Перевозки морем

Остались вопросы по стоимости таможни, логистики, сертификации?