Гальваническое покрытие что это

Что такое гальваника металла, детали и виды процесса

Описание процесса гальванического покрытия металла. В каких случаях применяется и с какой целью. Методы гальванирования. Применяемое оборудование и материалы для нанесения покрытий.

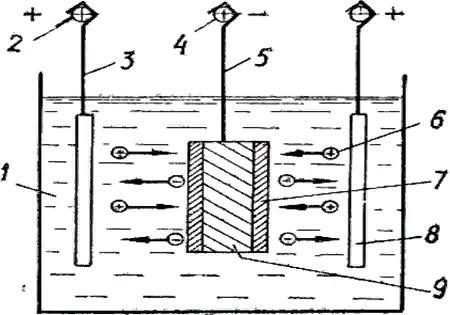

Операция гальванического покрытия металлов заключается в нанесении на поверхность металлического изделия тонкой пленки из такого же материала с использованием электролита. В процессе обработки детали молекулы покрывающего металла переносятся токопроводящим раствором и проникают в верхний слой изделия. В итоге происходит внедрение одного металла в поверхностное пространство другого.

Как результат, такой гальванический метод позволяет металлоизделиям приобретать дополнительную твердость, устойчивость к коррозии и износостойкость. У металла с гальваническим покрытием значительно повышается декоративность.

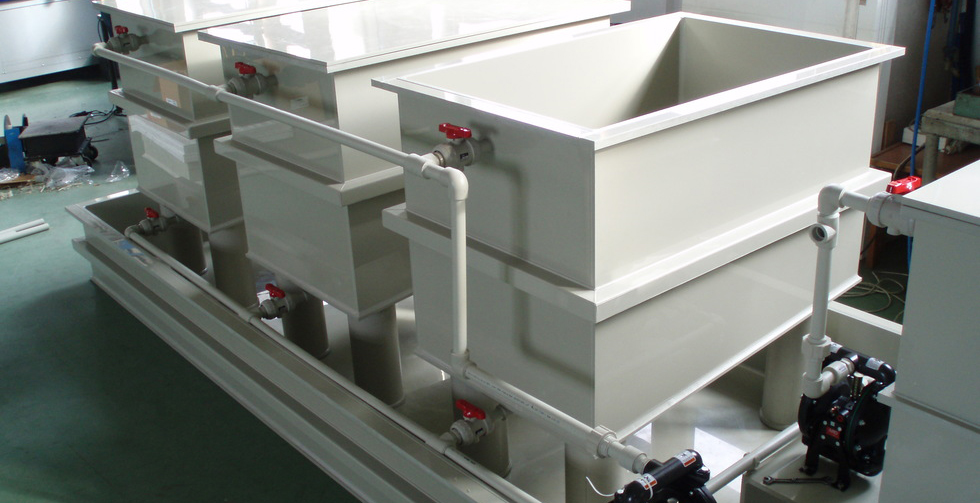

Для проведения гальванического процесса необходима ванна, которая является основой всего оборудования. В нее заливается токопроводящий раствор, в который помещаются 2 анода.

Для гальванизации металлов существуют линии оборудования. Устанавливаются они в отдельных цехах. Поскольку работа связана с химическими реактивами, в помещении монтируется вентиляция.

Несмотря на сложность гальванического процесса, он достаточно хорошо изучен. Поэтому его можно проводить и в домашних условиях. При этом следует помнить основное правило: общая площадь анодов должна превышать этот же параметр обрабатываемой детали.

Для чего гальванизируют металл

Во время гальванической обработки металла преследуются определенные цели. Все зависит от условий, в которых будет работать данное изделие, и требований, которые к нему будут применяться.

Цели гальванизации металла бывают следующие:

Процесс гальванизации металлов отличается характерной особенностью. На поверхности изделий формируется пленка. Вне зависимости от сложности конфигурации ее толщина везде будет одинаковая. Это особенно важно, когда на первый план выходит внешний вид продукции.

Методы гальваники

Процесс гальванического покрытия металла

Гальваническая обработка металла состоит из 3 этапов:

О совместимости гальванических пар таблица дает наглядное представление.

| Металл | Алюминий | Бронза | Дюраль | Латунь | Медь | Никель | Олово | Сплав олово со свинцом | Углеродистая сталь и чугун | Хром | Цинк |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Алюминий | + | — | + | — | — | — | — | — | + | — | + |

| Бронза | — | + | — | + | + | + | Пайка | Пайка | — | + | — |

| Дюраль | + | — | + | — | — | — | — | — | + | — | + |

| Латунь | — | + | — | + | + | + | Пайка | Пайка | — | + | — |

| Медь | — | + | — | + | + | + | Пайка | Пайка | — | + | — |

| Никель | — | + | — | + | + | + | Пайка | Пайка | + | Отсутствуют данные | + |

| Олово | — | Пайка | — | Пайка | Пайка | Отсутствуют данные | + | + | + | Отсутствуют данные | + |

| Сплав свинца с оловом | — | Пайка | — | Пайка | Пайка | Пайка | + | + | + | Отсутствуют данные | + |

| Углеродистая сталь и чугун | + | — | + | — | — | + | + | + | + | + | + |

| Хром | — | + | — | + | + | Отсутствуют данные | Отсутствуют данные | Отсутствуют данные | + | + | + |

| Цинк | + | — | + | — | — | + | + | + | + | + | + |

Используемые материалы и оборудование

Исключение составляет холодное цинкование, совершаемое «Гальвонолом». Это жидкая суспензия, которая непосредственно наносится на металл. Отличается неустойчивостью к некоторым растворителям, поэтому нуждается в финишном покрытии.

Различается несколько групп гальванических ванн:

В ванну помещаются анодные пластины. Изготавливаются из разных материалов. Их основная задача заключается в восполнении убывающего металла с изделия в процессе гальванизации.

Важными составляющими являются разновидность электролита и плотность тока. Эти параметры меняются в зависимости от вида операции.

Составы цианидных ванн для серебрения представлены в таблице.

| Состав | Номер электролита | |||

|---|---|---|---|---|

| 1 | 2 | 3 | 4 | |

| Цианистое серебро | 2 | 6 | 30 | 100 |

| Цианистый натрий | 70 | 70 | — | — |

| Цианистый калий | — | — | 70 | 100 |

| Углекислый натрий | 10 | 10 | — | — |

| Углекислый калий | — | — | 10 | 25 |

| Гипосульфит натрия | — | — | 0,4 | 0,5 |

| Аммиак водный, мл/л | — | — | 1-2 | 2 |

| Едкий калий | — | — | — | 15 |

Величина плотности тока оказывает влияние на структуру формируемого осадка. Измеряется как отношение силы тока к единице поверхности обрабатываемой детали.

Такой параметр имеет важное значение во время работы. При низкой величине плотности осадка вообще не образуется. Слишком большая его величина приводит к образованию порошкового отложения. Поэтому гальванический процесс требует контроля этого показателя.

Виды гальванических покрытий

Хромирование

Это процесс внедрения в поверхность металла хрома с использование электролита под воздействием тока. В результате изделие приобретает коррозионную устойчивость к агрессивной среде. Увеличивается твердость поверхностного слоя. Обработанные детали находят применение во многих отраслях промышленности.

Цинкование

Травление

Травление – это электролитическое снятие поверхностного слоя с изделия. Процедура проводится с целью обнаружения внутренних дефектов, устранения ржавчины или окислов. После такой операции часто детали подвергаются финишному покрытию. Обработанные поверхности заготовок хорошо сопрягаются друг с другом.

Золочение и серебрение

Золочение и серебрение применяются в ювелирном деле. Ванна заполняется электролитом, куда опускается обрабатываемое украшение. В электролите растворяются ионы серебра или золота. По окончании процедуры на поверхности изделия образуется тонкий поверхностный слой драгоценного металла.

Меднение

Меднение является промежуточной операцией, поскольку такая поверхность плохо противостоит коррозии. С течением времени она окисляется. В дальнейшем идет наслоение еще одного покрытия. В качестве электролитов используются щелочные и кислотные составы.

Латунирование

При работе используются цианистые электролиты меди, цинка, натрия или калия. Латунная поверхность наносится с целью улучшения декоративных качеств. Особенно это касается белого латунирования. Еще такой обработке подвергаются стальные заготовки, которые обклеиваются резиной.

Гальваника алюминия

К гальваническим покрытиям алюминия относятся сочетания:

Работа с алюминием и его сплавами сопровождается определенными трудностями. На их поверхностях присутствует окисная пленка, которая затрудняет процесс гальванизации.

Гальваническое покрытие металлических изделий проводится не только в промышленных масштабах. Домашние условия тоже позволяют заняться этим видом деятельности. Если у кого-то есть опыт проведения таких мероприятий, большая просьба поделиться им в комментариях к этой статье.

Гальваническое покрытие: свойства, разновидности, альтернативы

Смотрите также

Гальванизация – это электрохимический метод нанесения металлической пленки, которая препятствует коррозии и окислению поверхностей. Она придает им эстетичный внешний вид, износостойкость и увеличивает твердость.

Данный метод обработки улучшает термостойкость металлов, поэтому его широко применяют в таких отраслях промышленности, в которых присутствуют высокотемпературные процессы.

Как появилось гальваническое покрытие?

Открытием гальванического покрытия мир обязан русскому физику Борису Якоби. В 1836 году в ходе экспериментов он пропускал металлы через соляные и водные растворы, которые находились под воздействием электрического тока.

При прохождении через солевые растворы металлы разделялись на разнозарядные ионы. Положительные оседали на катоде, а отрицательные – на аноде.

Технология гальванизации

Гальванические покрытия требовательны к подготовке поверхностей. Перед началом работ требуется провести тщательную очистку и обезжиривание деталей.

Для металлических поверхностей рекомендуется использовать органические растворители, которые не вызывают коррозии, например Очиститель металла MODENGY

Он эффективно удаляет нефтепродукты, силиконовые масла, консервационные составы, адсорбированные пленки, газы, влагу и другие виды загрязнений. Испаряется быстро и без остатка.

Однако одной очистки и обезжиривания в большинстве случаев бывает недостаточно. Помимо этого проводится пескоструйная обработка и последующая шлифовка наждачной бумагой, специальными пастами.

Гальваническое покрытие выделяет все сколы, царапины и раковины поверхностей, поэтому обрабатываемое изделие должна быть идеально подготовленным.

Далее рассмотрим технологию гальванизации.

На деталь, погруженную в емкость с электролитом, подается отрицательный заряд, в результате чего она становится катодом. Отдельно стоящая металлическая пластина получает положительный заряд и берет на себя функцию анода.

Именно эта пластина служит для образования покрытия. При замыкании электрической сети металл с нее растворяется в электролите и направляется к катоду, где образует равномерную тонкую пленку.

Данный способ гальванизации называется анодным. Благодаря ему при возникновении очагов коррозии разрушается именно гальваническая изоляция, а защищаемый металл в течение длительного времени остается нетронутым.

Существует еще один метод гальванизации – катодное напыление. Он применяется гораздо реже. При нарушении целостности такого покрытия возрастает интенсивность разрушения металла под ним. Этому способствует сама технология нанесения.

Электролит – это проводящий раствор, благодаря которому металлы попадают на катод с анода. Размер емкостей для этой жидкости может быть разным и зависит от производственных задач.

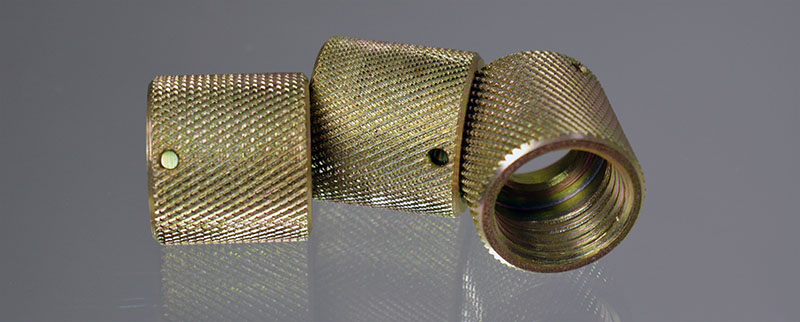

Детали больших размеров находятся в объемных ваннах в подвешенном состоянии. На более мелкие изделия гальваническое покрытие наносится в барабанных емкостях, где отрицательный заряд подается на барабан, который вращается в электролите. Для обработки деталей очень маленького размера (метизы, крепежные элементы) используются колокольные наливные ванны. В процессе работы они вращаются с низкой скоростью, в результате чего детали равномерно покрываются защитным покрытием.

Большое значение имеет плотность тока, который проходит через электролит. Он влияет на структуру формируемого осадка. Данная величина измеряется отношением силы тока к единице поверхности обрабатываемой детали.

При слишком большой величине плотности порошковых отложений много, а при низкой – его вообще не образуется. Это сказывается на качестве конечного покрытия. Именно поэтому процесс гальванизации требует постоянного контроля.

Толщина гальванического покрытия на деталях составляет 6-20 мкм и определяется особенностями металлов, участвующих в гальванизации. Уровень адгезии металлического сплава с поверхностями определяется при помощи специальных тестов.

Совместимость металлов

Совместимость материалов при гальванизации очень важна. Все металлы в соединениях корродируют. В некоторых случаях процесс протекает замедленно. Однако существуют материалы, которые соединять вместе крайне не рекомендуется.

С определенными трудностями связана работа с алюминием и его сплавами. Это связано с тем, что на поверхностях этих материалов присутствует окисная пленка, которая затрудняет процесс гальванизации.

Для алюминия можно использовать следующие сочетания материалов: никель-хром, медь-никель-хром, медь-олово, свинец-олово. Допускается также цинкование и латунирование алюминия.

Области применения гальванических покрытий

Прочность и износостойкость гальванических покрытий позволяет использовать данный вид защиты:

В радиотехнической промышленности

В электронной промышленности

Альтернатива гальваническому покрытию

Повысить прочность и антикоррозионные характеристики металлов можно не только с помощью гальванизации, но и другими методами: закалкой, рекристаллизацией, чеканкой, обкатыванием, газопламенным напылением, наплавкой и т.д.

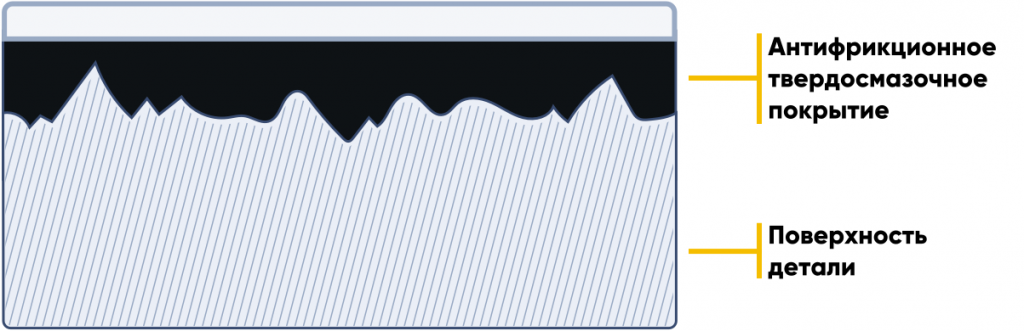

Одним из наиболее простых и эффективных способов повышения износостойкости металлических изделий, предотвращения их коррозии и защиты от агрессивных внешних факторов является применение специальных твердосмазочных покрытий. Внешне они напоминают лакокрасочные материалы, только вместо пигмента содержат частицы твердых смазочных веществ.

Такие покрытия создают на поверхностях тонкую сухую пленку, которая обладает высокой несущей способностью и низким коэффициентом трения. Это особенно важно для металлических деталей, которые являются частью подвижных механизмов, работают при очень высоких нагрузках, давлениях и температурах.

Рассмотрим особенности антифрикционных твердосмазочных покрытий на примере материалов MODENGY. Их основу составляют неорганические и органические связующие вещества, а также твердые смазочные материалы: графит, дисульфид молибдена, политетрафторэтилен (ПТФЭ), нитрид бора, дисульфид вольфрама, фториды бария и кальция.

Эти материалы формируют на поверхностях прочный композиционный слой. Он представляет собой полимерную матрицу с равномерно распределенными в ней частицами твердых смазочных веществ. Они заполняют и сглаживают микронеровности поверхностей, тем самым увеличивая их опорную площадь и несущую способность.

Покрытия MODENGY обладают высоким сопротивлением сжатию и малым сопротивлением сдвигу, поэтому их коэффициент трения достигает значений в несколько сотых при контактных давлениях, соизмеримых с пределом текучести материала основы.

Виды гальванических покрытий

В зависимости от назначения гальванические покрытия подразделяются на следующие виды:

Защитные: служат для изоляции металлических изделий от механических повреждений и воздействия агрессивных сред

Защитно-декоративные: предназначены для защиты деталей от агрессивных и разрушающих внешних факторов, а также для придания им эстетичного внешнего вида

Специальные: служат для улучшения определенных характеристик поверхностей, например, повышения износостойкости и твердости, электроизоляционных, магнитных свойств

В некоторых случаях гальванизация применяется для восстановлении изначального вида изделий после их длительной эксплуатации.

Гальваническое покрытие позволяет создавать точные копии деталей, которые обладают даже очень высокой сложностью рельефа. Данный процесс называется гальванопластикой.

В зависимости от используемых в качестве покрытий материалов выделяют следующие виды гальванизации.

Меднение

В качестве покрытия используется медный купорос. Такая обработка способствует повышению прочности металлических изделий и повышению их токопроводящих свойств. Металлы с медным покрытием используются для производства электропроводников.

Хромирование

Данная процедура повышает прочностные характеристики металлов, а также их сопротивляемость различным агрессивным воздействиям. Помимо этого, она улучшает внешней вид деталей и восстанавливает поврежденные элементы.

В зависимости от технологии выполнения хромированное покрытие может обладать различными свойствами и параметрами. Например, серое матовое увеличивает твердость металла, блестящее повышает его износостойкость, молочное пластичное придает эстетичный внешний вид и усиливает стойкость к коррозии.

Цинкование

Самая популярная операция гальванизации. Тонкий слой цинка придает металлам блеск и предотвращает образование коррозии. Цинкование особенно популярно в строительной и автомобильной индустрии. Цинк используется для обработки трубопрокатных изделий, емкостей, опорных и кровельных конструкций, кузовных деталей автомобилей.

Железнение

Используется для усиления прочностных характеристик легкоизнашиваемых деталей, например, из меди. Такое покрытие практически не подвержено воздействию коррозии.

Никелирование

Данный метод обработки является оптимальным для придания металлам устойчивости к воздействиям окружающей среды. Слой никеля надежно защищает изделия от коррозии, возникающей вследствие загрязнения щелочами, кислотами, солями. Никелированные детали отличаются очень высокой стойкостью к истиранию и механическим повреждениям.

Латунирование

Используется для защиты металлов от воздействия коррозии. Кроме того, слой латуни обеспечивает лучшую адгезию металлических деталей с резиной.

Серебрение и золочение

Эти операции применяются в ювелирном деле, радиоэлектронной и электротехнической отраслях. Серебро и золото придают поверхностям презентабельный внешний вид, высокие отражающие свойства, предотвращают коррозию, улучшают токопроводящие свойства, повышают твердость и защищают от агрессивных внешних факторов.

Родирование

Слой родия увеличивает сопротивляемость деталей воздействию химически агрессивных сред, а также придает им дополнительную механическую стойкость. Родирование предотвращает окисление, потускнение изделий из серебра.

Покрытие оловом

Олово увеличивает прочность и твердость металлических деталей. Гальванизация этим материалом применяется для алюминия, цинка, стали и меди.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Гальваника для начинающих простым языком

Содержание:

1. Для кого эта статья?

В этой статье постараемся подробно рассказать «о Гальванике» максимально емко и просто. Не будем углубляться в инженерные термины, у нас уже достаточно много экспертных статей. Тем, кто в этом глубоко разбирается или кому захочется подробней изучить вопросы – мы оставим ссылочки.

2. Что такое гальваника?

Как происходят процессы в гальванике?

К анодам и изделию прикрепляют трансформатор тока (выпрямитель), аноды цепляют на «+», изделие (катод) на «-». Подается электрический ток. Анод потихоньку растворяется в растворе, а затем осаждается на изделии, тем самым образовывая покрытие.

Эта технология используется на нашем научно-производственном предприятии Электрохимия. Работаем в области гальваники более 7 лет. Мы оказываем услуги по нанесению гальванических и химических покрытий промышленным предпрятиям электронной, авиационной и машиностроительной отрасли. Имеем опыт работ в рамках Гособоронзаказа.

3. Цели гальваники.

Иногда вместо того, чтобы изготовить изделие полностью из дорогого металла, экономнее выполнить его из дешевого и покрыть гальваникой. Например, таким образом изготавливают медали для чемпионатов, делают из латуни, покрывают золотом, серебром и бронзой.

Далее приведем основные металлы, наносимые в гальванике, и укажем, какие свойства они обеспечивают для изделия:

Цинк (защита от коррозии, улучшение внешнего вида)

Олово (защита от коррозии, улучшение электропроводности, улучшение паяемости, улучшение свинчиваемости резьбовых соединений)

Никель (защита от коррозии, увеличение твердости, увеличение износостойкости, улучшение электропроводности, улучшение паяемости, улучшение внешнего вида)

Медь (применяется как мягкий подслой под другие покрытия, улучшение свинчиваемости, улучшение тепло- и электропроводности)

Хром (защита от коррозии, увеличение твердости, увеличение износостойкости)

Серебро (улучшение электропроводности, улучшение паяемости, улучшение внешнего вида)

Свинец (антифрикционные свойства, улучшение паяемости, защита от кислот)

Кадмий (защита от коррозии в морских условиях)

Оксиды. (увеличение износостойкости, защита от коррозии). Это отдельная группа. О ней читайте в п.6

Это не полный перечень металлов и их свойств. Подробнее читайте в каталоге статей по гальванике в разделах «Как выбрать покрытие?» и «Где какие покрытия применяются?»

4. Обсуждение с заказчиком технического задания и подготовка электролита.

Изделие нельзя просто начать покрывать, как только его привез клиент. Обязательно требуется техническое задание (ТЗ) на гальваническое покрытие. Оно составляется исходя из целей клиента. Что он хочет в конечном итоге получить? Его цель – красивый сувенир, который будет лежать на полке – выбираем хром или никель. Цель – защита стального изделия от коррозии на 20 лет – выбираем цинк. Цель – хорошая электропроводность шины в электротехническом шкафу – наш вариант олово/серебро/никель. И т.д.

Подготовка электролита. Гальванические предприятия работают на заранее приготовленных штатных электролитах. Растворы надежны, проверены и подходят для большинства заказов. Но в ряде случаев требуется развести персональный раствор для достижения определенных характеристик покрытия. Перед каждым запуском нового заказа в работу инженеры анализируют, подойдет ли штатный раствор или нужен персональный.

5. Техпроцесс в гальванике.

1) Осмотр и предварительные операции

Перед началом работ изделие внимательно осматривают на наличие дефектов, отмывают от грязи, пыли, заусенцев, толстого слоя жира. Если изделие не имеет отверстия для крепления – его необходимо проделать.

2) Навязка на проволоку

В раствор изделие погружают на проволоке. Поэтому при расчете, какую толщину проволоки выбрать и сколько подвязок соорудить, необходимо учитывать вес изделий. По проволоке (как правило, медной) будет идти ток, поэтому сечение (толщина) проволоки выбирается исходя из того, какая плотность тока подается на изделие.

Далее после каждого процесса изделия необходимо промывать. Это делают чтобы избежать попадания одного раствора в другой и для более качественного покрытия.

3) Обезжиривание химическое

Следующим этапом является химическое обезжиривание. На любом изделии присутствует жировая пленка, мещающая качественному нанесению покрытия. Пленка удаляется моющим средством.

4) Обезжириванние электрохимическое

Аналогичная операция, только здесь на изделия дополнительно подают небольшой ток. В конце процесса даже тончайшая жировая пленка удаляется.

6) Нанесение гальванического покрытия

Собственно сам процесс. Производится на исключительно чистую подготовленную поверхность. Аноды растворяются, металл осаждается на изделиях.

7) Дополнительные операции (не всегда).

Иногда после нанесения гальванического покрытия его требуется доработать. Например, отполировать для блеска.

Влажное изделие не рекомендуется использовать сразу. После гальваники в первые сутки нанесенный металл активен, любит впитывать в себя грязь, жир от пальцев и т.п. Поэтому лучше чтобы изделия сутки подсохли при комнатной температуре на складе.

9) Контроль гальванического покрытия

Соответствие техническим требованиям заказчика проверяет специалист Отдела Технического Контроля (ОТК). Измеряет толщину, адгезию (прочность сцепления), блеск, паяемость и кучу других параметров. Если все в порядке – для изделий выписывается сертификат качества, и они едут к заказчику. Если нет – изделия возвращаются в цех для снятия бракованного покрытия и нанесения нового качественного.

Еще важное отличие – полярность. Для обычных покрытий изделие цепляют на «-», а аноды на «+». Здесь же все наоборот. Изделие будет «+» и будет растворяться в процессе, а аноды должны быть на «-».

Фосфатирование (Хим.фос) – для стальных изделий. На поверхности образуется пленка из соли железа (фосфаты, 20-40мкм).

Покрытия отличаются относительно низкой стоимостью. (особенно Хим.окс)

7. Оборудование. Актуально для гальваники в домашних условиях.

Емкости для растворов. Именно в них будут содержаться наши рабочие электролиты. Емкости лучше выбирать бесшовные, но это не обязательное требование.

НЕ ПОДОЙДЕТ металлическая посуда, лавсан, ПЭТ бутылки из-под воды или минералки. Надеемся, что более экзотические материалы типа глины, дерева, ДСП вам в голову и не приходили.

ТЕХНИКА БЕЗОПАСНОСТИ. Емкости должны быть герметичные и конструкционно жесткие, чтобы их не «расперло» в залитом состоянии. Проверять лучше обычной водой. Для усиления вокруг емкости можно пустить обвязку из дерева, металла, полимерных тросов.

ПОДОЙДЕТ медная шина или проволока. И то и другое можно найти в электротехнических магазинах.

ТЕХНИКА БЕЗОПАСНОСТИ. Шины (-) и (+) не должны касаться друг друга. При обкусывании проволоки нужно защитить глаза от попадания мелких частичек. Чтобы случайно не закоротить катодную и анодную шину их концы можно заизолировать изолентой.

ПОДОЙДЕТ любая пластинка из соответствующего материала. Лучше, чтобы она была побольше, но не превышала размеры покрываемой детали (в сумме по площади). Иначе есть риск получения «пригаров» на краях детали. Можно завешивать несколько противоэлектродов на одной шине.

НЕ ПОДОЙДЕТ пластина из смешанных разных материалов, непонятного состава.

ТЕХНИКА БЕЗОПАСНОСТИ. Работать с электролитами лучше в латексных или нитриловых перчатках, обязательно в очках и под вытяжкой. Попадание растворов на кожу как правило не смертельно, но есть некоторые, способные вызвать ожоги (сильнощелочные или сильнокислые). Попадание азотной кислоты и хромовых солей на кожу почти моментально приводит к ее пожелтению. Хранить приготовленные электролиты можно в таре подобной рабочим емкостям. Однако, она должна быть герметично закрыта и находиться в недоступном для детей месте. Многие растворы имеют окраску и дети могут подумать, что это газировка или что-нибудь вкусненькое. ВСЕ ЭЛЕКТРОЛИТЫ ТОКСИЧНЫ ДЛЯ ЧЕЛОВЕКА.

Источник постоянного тока. Нужен прибор, преобразующий переменный ток в постоянный. Он называется выпрямитель. Он, кроме этого, понижает напряжение тока и повышает его ампераж.

НЕ ПОДОЙДЕТ зарядники для бытовой техники и телефонов, сварочные аппараты (они не рассчитаны на длительную работу под нагрузкой), выпрямители без регулировки (если не снабдить их реохордами).

Перемешивающие устройства. Многие растворы работают лучше, если их перемешивать. Можно использовать простую палочку и свои руки, но лучше доверить это дело «профессионалам». Так, отлично подойдут аквариумные компрессоры. Чем больше объем аквариума, на который рассчитан компрессор, тем больше поток воздуха и интенсивнее перемешка.

ПОДОЙДЕТ аквариумный компрессор с плавной регулировкой. Без регулировки приборы менее универсальные, они могут слишком сильно перемешивать небольшие объемы электролитов, приводя к разбрызгиванию.

НЕ ПОДОЙДЕТ любые мешалки, в которых есть элементы, контактирующие с раствором и корродирующие в нем. Миксер, пожалуй, не очень хороший выбор, но если постараться.

ПОДОЙДЕТ. Аквариумные нагреватели. Правда, едва найдутся рыбки, которые любят горячее джакузи при температуре 50 о С. Поэтому такие нагреватели снабжаются термостатами с весьма узким диапазоном температур. Удалять термостат самостоятельно не стоит, т.к. нарушается герметичность нагревателя, а они рассчитаны на полное погружение. И все-же, если нужна температура несколько выше 30 о С, то они вполне подойдут.

Можно использовать водяную баню. Поставить емкость с раствором в кастрюлю с водой и подогреть. Важно, чтобы раствор не выплескивался в кастрюлю, иначе в ней создастся со временем коррозионная среда.

НЕ ПОДОЙДЕТ. Бытовые погружные нагреватели. По причинам, описанным выше. И уж точно не стоит пытаться поставить ванну на нагревательную плитку.

НЕ ПОДОЙДЕТ. Напольные вентиляторы, любая система вентиляции, способная вредить другим людям.

8. Достоинства и недостатки гальваники. Сравнение с горячим методом.

1) Можно максимально точно задавать толщину покрытия (точность до 1 мкм). В то время как у горячего метода толщина 200-400 мкм. Это особенно важно для высокоточных изделий. Будет неприятно, если из-за толстого покрытия Ваше изделие не пройдет в сборку по допускам.

2) Множество покрытий. Гальванически можно нанести более 40 различных металлов, горячим методом не более 10.

3) Настройка процесса. В гальванике можно корректировать раствор для получения покрытия с разными свойствами (например, блестящее или матовое хромирование).

4) Равномерность покрытия. Часто в изделиях с большим количеством внутренних полостей горячим методом невозможно достичь равномерную прокрываемость полостей, иногда полости остаются без покрытия вообще. В гальванике все относительно равномерно.

1) Низкая производительность. Относительно горячего метода, которым можно покрывать сотни тонн изделий в сутки. Гальванику дольше настраивают.

2) Высокая цена. Исходя из низкой производительности. Гальваника всегда дороже горячего метода, просто потому что требования к покрытию выше.

3) Требования к техническому заданию. Если Вы хотите качественное нанесение покрытия – максимально подробно опишите требования. Если не знать, что ты хочешь – получишь точно не то.

4) Редко подходит для особо-крупных изделий. Если у изделия большая площадь – на покрытие потребуется огромное количество тока. Мало предприятий в России имеют такие производственные мощности.

9. Цена гальваники.

Первое, что нужно понять – единой цены на гальванику для всех изделий не существует. Почему?

Вот пример: Если указать цену за покрытие, скажем, 60р за 1 кг.

1кг это может быть металлический брусок, который по площади не занимает почти ничего. Или это может быть проволока в размотанном виде, занимающая половину комнаты. По цене оба изделия будут стоить 60р. А теперь представьте насколько сложней покрыть проволоку, чем брусок?

Существуют ориентировочные цены для стандартных покрытий. Ими пользуются снабженцы, когда необходимо прикинуть бюджет на проект. Но окончательную цену гальванические предприятия укажут только когда посмотрят на чертежи изделий или сами изделия вживую.

С ценами на гальванику НПП Электрохимия Вы можете ознакомиться здесь. А лучше отправьте заявку менеджеру.

10. Вредность гальваники.

Вот статьи про вредность металлов для организма человека. Почитайте, сделайте выводы.

11. Гальваника своими руками в домашних условиях

Вообще мы не рекомендуем Вам самим заниматься гальваникой в домашних условиях. Лучше обратитесь на гальваническое производство (можно и к нам :)). Сбережете здоровье и нервы.

Если Вы все же решились – про необходимое оборудование мы уже написали в п.7. Настоятельно рекомендуем заниматься гальваникой дома только как хобби, когда покрываются штучные детали и для себя.

По мере написания мы будем выкладывать статьи по нанесению определенных металлов дома:

12. Гальванопластика и электроформинг.

Суть процесса в том, что покрываются неметаллические изделия (диэлетрики). Для этого вначале наносится токопроводящее покрытие, а затем детали гальванизируются.

Частным случаем покрытия диэлектриков является гальванопластика и металлизация отверстий в печатных платах. Гальванопластика подразумевает получение толстых, до нескольких миллиметров толщиной покрытий на готовых формах. После отделения покрытия от формы оно само по себе становится товарным изделием. Если форма остается внутри готовой детали, то процесс будет называться электроформинг.

13. Хромирование авто.

Еще одно заблуждение – хромирование авто это всегда гальваника. Совсем нет. Почти всегда под хромированием авто подразумевается краска. Просто она выглядит как хром. Но никакой связи с гальваническим хромом не имеет. Как только в хромированный таким образом диск попадет небольшой камешек – краска сразу отлетит.

Гальванический хром имеет огромную твердость и износостойкость. Никакой камешек ему нипочем.

Говоря о цене, вот Вам пример. Покрыть гальваническим хромом 4 диска авто будет стоить от 100 т.р., когда как покрыть хромом (краской) стоит 5-10 т.р. Ощутимая разница.

Если Вам автосервис предлагает хромирование, уточните, как они его производят. Скорей всего это будет распыление из шланга или балончика.

В России менее 10 гальванических предприятий профессионально занимаются хромированием авто и мото. Повторюсь, это очень дорого. Рестравраторы платят от 1 млн рублей за такую роскошь.

14. Заключение.

Надеюсь, в целом мне удалось передать суть гальваники и гальванических покрытий.

Если Вам необходимо узнать что-то еще, проконсультироваться или заказать гальваническое покрытие – звоните нашим менеджерам. Будем рады помочь.