Гитара на токарном станке что это

Токарный станок гитара

Изучаем токарный станок по металлу: строение механизмов, основные детали, части и узлы

Первый в истории человечества механический токарный станок был изобретен в XVIII веке отечественным умельцем А.К.Нартовым. Уникальность его состояла в наличии суппорта — революционного устройства, освобождающего руки рабочего. Сегодня на токарных станках обрабатывается до 70% всех металлических деталей. Это один из самых востребованных видов промышленного оборудования. Постепенно обычные станки вытесняются оборудованием с числовым программным управлением, более эффективным и точным.

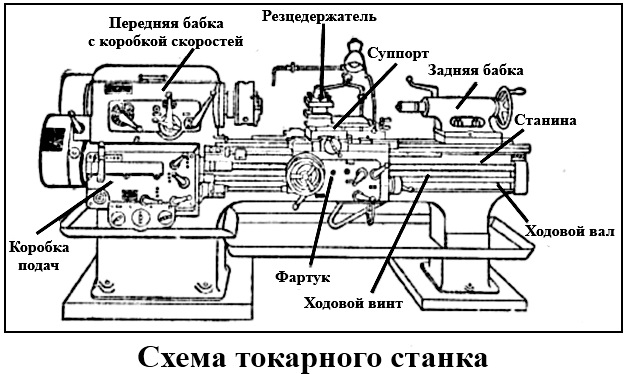

Устройство токарного станка

Чтобы лучше понять принцип работы оборудования изучим строение его главных механизмов:

Передняя бабка металлообрабатывающего станка представляет собой металлическую деталь, обычно из чугуна, в которой располагается переключатель скоростей и главная рабочая часть — шпиндель. На бабке крепится болванка будущей детали. Коробка скоростей принуждает деталь вращаться. Основной компонент передней бабки — это вал в виде металлической трубки — шпиндель. Вал оканчивается резьбой особого размера для крепления патрона (используются поводковые, а также кулачковые типы) либо планшайбы, которая удерживает деталь. Здесь же находится прорезь в виде конуса для установки переднего центра. В шпинделе есть сквозное отверстие, сюда вставляют прут при необходимости его обработки. Для вращения шпинделя в передней бабке установлены подшипники, движение передается заготовке. В обычных станках используются подшипники скольжения, а в скоростных — роликовые или шариковые (качения). Именно от правильного движения шпинделя зависит точность обработки детали на станке.

Подшипники не должны иметь люфта, работать легко и равномерно, удерживать шпиндель крепко и устойчиво. Два подшипника обеспечивают надежное крепление и вращение: задний и передний.

На внешней стороне стойки находится переключатель скоростей и информационная таблица. В таблице разъясняется, в какое положение устанавливать переключатель, чтобы получить требуемую скорость (число оборотов за минуту) вращения шпинделя.

Переключение скоростей производится после полной или частичной остановки инструмента, иначе зубчатые колеса передачи быстро выйдут из строя.

Гитара сменных колес это устройство, контролирующее характер шагового движения при нарезке резьбы. Каждый тип нарезки соответствует определенному набору зубчатых сменных колес. Такой механизм можно обнаружить на токарно-винторезном оборудовании старого образца. Он управляет движением резцедержателя.

Коробка подач — одна из основных частей механизма передачи, которая от шпинделя подает движение на суппорт. На этом участке скорость кручения движущихся элементов меняется, благодаря чему суппорт передвигается с необходимой скоростью в поперечном или продольном направлении.

Фартук — преобразовывает вращение вала хода в движение суппорта в обоих направлениях.

Станина (подставка) — основание машины, обычно выполняется из тяжелого металла (чугуна). Крепится на пару толстых столбов. Верхние части подставки — пара гладких рельс и пара направляющих в виде призмы, по ним перемещаются задняя бабка и суппорт.

Задняя бабка нужна чтобы закрепить свободный конец крупной детали из металла во время работы. На нее крепятся и дополнительные инструменты, например, сверла.

Задняя бабка может быть с обычной или крутящейся встроенной серединой. Встроенную крутящуюся середину используют в механизмах для ускоренного резания.

Короб с электрическими частями содержит кнопки, рукоятки и тумблеры для пуска и остановки металлообрабатывающего станка, электромотора, управления устройствами подач и оборотов, надзора над устройством фартука.

Кроме перечисленных частей в механизме токарного станка могут применяться хомуты, цанги, планшайбы, оправки, люнеты. Не в каждом станке присутствуют описанные выше части. Так, в станках для нарезки резьбы на детали нет коробки подач, вместо нее работает гитара и зубчатые колеса. У других устройств узел подач состоит из пары механизмов.

Технические характеристики и принцип работы

Независимо от устройства, станок характеризуется несколькими показателями:

В крепления на задней бабке устанавливается инструмент, которым будет производиться обработка детали. Бабка перемещается по рельсам станины на расстояние, определяемое длиной обрабатываемой заготовки. Суппорт располагается между передней и задней бабками, во время работы каретка двигается по рельсам и перемещает резак вдоль заготовки. Устройство резцедержателя зависит от металла детали и степени нагрузки на инструмент. Если работа не слишком сложна, достаточно будет одиночного держателя. На токарных станках современных моделей обычно устанавливают головки резцов. Это достаточно устойчивое устройство, способное удержать до четырех инструментов одновременно.

В качестве двигателя используется электрический мотор с ременной передачей. Ремень идет от двигателя к шкиву токарного станка, основное внимание следует уделять его натяжке, обеспечивающей хороший ход. Ремень изготавливается из брезентовой ленты, прорезиненной ткани или другого прочного материала.

Видео о том, как правильно выбрать токарный станок по металлу:

Устройство токарного станка по металлу

Токарные станки по металлу, в общей своей массе, имеют примерно схожую компоновку — схему расположения узлов. В этой статье мы перечислим и опишем основные узлы, принцип их работы и назначение.

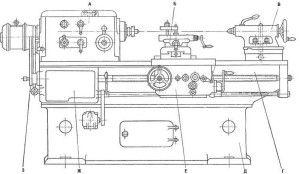

Основными узлами являются:

Основные узлы токарного станка по металлу

Видео-урок об устройстве токарных станков по металлу

Станина

Основной неподвижной частью станка является станина, состоящая из 2 вертикальных рёбер. Между ними находятся несколько поперечных перекладин, обеспечивающих жёсткость и неколебимость статора.

Станина располагается на ножках, их количество зависит от длины станины. Конструкция ножек-тумб такова, что в них могут храниться необходимые для работы станка инструменты.

Верхние поперечные рейки станины служат направляющими для передвижения по ним суппорта и задней бабки. Сравнивая схемы станков, легко заметить, что в некоторых конструкциях используются направляющие 2 видов:

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Шпиндель

Маловероятно, что ещё можно встретить устройство токарного станка по металлу с монолитным шпинделем. Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

Особые требования предъявляются к шейкам, на которые устанавливаются в подшипники. Шлифовка их должна быть правильной и чистой, шероховатость поверхности не более Ra = 0,8.

В передней части отверстие имеет конусную форму.

Подшипники, шпиндель и ось должны при работе создавать единый механизм, не имеющий возможности создавать лишних биений, которые могут получаться при неправильной расточке отверстия в шпинделе или небрежной шлифовке шеек. Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Устойчивость шпинделю придают подшипники и механизм регулировки натяга. К правому подшипнику он крепится посредством расточенной, по форме шейки, бронзовой втулки. Снаружи её расточка совпадает с гнездом на корпусе передней бабки. Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы. Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

За изменение скорости вращения отвечает коробка скоростей. Справа к шкиву присоединяется зубчатая шестерня, справа от шкива шестерня насажена на шпиндель. За шпинделем имеется валик со свободно вращающейся втулкой с ещё 2 шестернями. Через шейку, закреплённому в кронштейнах валику, передаётся вращательное движение. Разный размер шестерней позволяет варьировать скорость вращения.

Перебор увеличивает количество рабочих скоростей токарного станка вдвое. Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Шпиндель получает вращение от электродвигателя через ременную передачу и коробку скоростей.

Механизм подачи

Механизм подачи сообщает суппорту необходимое направление движения. Задаётся направление трензелем. Сам трензель находится в корпусе передней бабки. Управление им происходит посредством наружных рукояток. Кроме направления можно изменять и амплитуду движения суппорта при помощи сменных шестерней разного количества зубьев или коробки подач.

В схеме станков с автоматической подачей имеются ходовые винт и валик. При проведении работ высокой точности исполнения используется ходовой винт. В остальных случаях – валик, что позволяет дольше сохранить винт в идеальном состоянии для выполнения сложных элементов.

Суппорт

Верхняя часть суппорта – место крепления резцов и другого токарного инструмента, необходимого для обработки различных деталей. Благодаря подвижности суппорта резец плавно перемещается в направлении, необходимом для обработки заготовки, от места, где суппорт с резцом и располагался в начале работы.

При обработке длинных деталей ход суппорта вдоль горизонтальной линии станка должен совпадать с длиной обрабатываемой заготовки. Такая потребность определяет возможности суппорта передвигаться в 4 направлениях относительно центральной точки станка.

Продольные движения механизма происходят по салазкам – горизонтальным направляющим станины. Поперечная подача резца осуществляется второй частью суппорта, передвигающейся по горизонтальным направляющим.

Поперечные (нижние) салазки служат основой поворотной части суппорта. С помощью поворотной части суппорта задаётся угол расположения заготовки относительно фартука станка.

Фартук

Фартук, как и передняя бабка, скрывает за своим корпусом необходимые для приведения в движение механизмов станка узлы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Рукоятки управления механизмами фартука вынесены на корпус, что упрощает регулировку хода суппорта.

Задняя бабка

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

Задняя бабка в разрезе

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

Один из способов автоматизации работы на токарном станке — электронная гитара

Электронная гитара для токарного станка представляет собой узел, который направлен на уменьшение или увеличение скорости вращения или подачи. Обеспечивают возможность смены частоты вращения дополнительные зубчатые колеса, их может быть несколько пар (от 1 до 3).

Что это такое, функционал

Заводские токарные станки обычно довольно тяжело настраиваются для смены шага. Изменение подачи и нарезания резьбы получается выполнить только с помощью сменных шестерен. Задача требует большого количества времени — от получаса для замены и настройки деталей.

Блок для «электронных шестерен» позволяет:

Конструкция

Электрогитары для станков состоят из:

Вращение, которое производит первая шестерня, сидящая на выходном валу передней бабки, передается на последующие зубчатые колеса, откуда импульс переходит на входной вал коробки подач.

На Aduino

Технические характеристики

Плюсы и минусы

Среди достоинств устройства следует выделить:

К недостаткам электронной гитары для токарного станка можно отнести:

Как правильно подключить?

План подключения электрической гитары, следующий:

Настройка электронной гитары:

Электронная гитара для токарного станка довольно удобный инструмент для мастеров, которые ценят свое время и хотят добиться высокого качества и производительности труда. При грамотном подходе к сборке данного устройства удастся добиться превосходного эффекта в автоматизации производства.

Токарный станок ТВ-16 с комплектом для сборки электронной гитары и УЦИ

Токарный станок ТВ-16 Уралец с практически полным комплектом для сборки Электронной гитары и с полным комплектом для сборки УЦИ.

Два года собирался модернизировать станок, но руки так и не дошли. Не судьба значит. Решил продать.

Открытый проект «Народный DRO, УЦИ, или «Чего хотят чипмейкеры»

www.chipmaker.ru/topic/143676/

УЦИ оно и есть УЦИ. Говорить про него нечего. На две оси с показанием тахометра и скорости резания.

Полный комплект запчастей. Только надо собрать и установить на станок.

Входит:

Линейки 150 мм на поперечку (избыточно. Мм 45 можно отрезать), 300 мм на продольную.

Самодельная плата с контроллером, индикаторами, кнопками управления. Спаяна, готова к установке в корпус.

Разъемы на кабели есть. Питать планировал от компьютерного БП. Нужны 3.3В и 5В. Могу БП АТХ положить или же от чего поменьше придумаете питать.

Собственно, вот и все. Фотки не все удалось прикрепить, только 10 шт дает вставить в лот.

В цену входит добротный ящик из фанеры 10 мм (гарантирую достойную упаковку) и доставка до ТК.

Токарное дело

С устройством токарно-винторезного станка мы познакомимся на примере двух моделей токарных станков : токарно-винторезный станок 16К-25 и токарно-винторезный станок 1И-611. На токарном станке можно выполнять различные работы ( обработку резанием, нарезание резьбы, обработку торцевых поверхностей и другие).

Мы не зря остановились на этих моделях токарных станков, так как эти модели очень популярны и известны среди токарей. Конструкция токарно-винторезных станков 16К-25 и 1И-611 стала известна достаточно давно, а именно в 1983 году.

Стандартные токарные станки 16К-25 и 1И-611 могут модернизироваться с помощью специальных дополнений, которые создаются в зависимости от специфики эксплуатации токарного станка.

Технология обработки на токарном станке может совершенствоваться при помощи внедрения новых дополнений.

Виды металлорежущих станков :

— Легкие токарные станки ( до 1 тонны) ;

— Средние токарные станки (до 10 тонн) ;

— Тяжелые токарные станки (более 10 тонн).

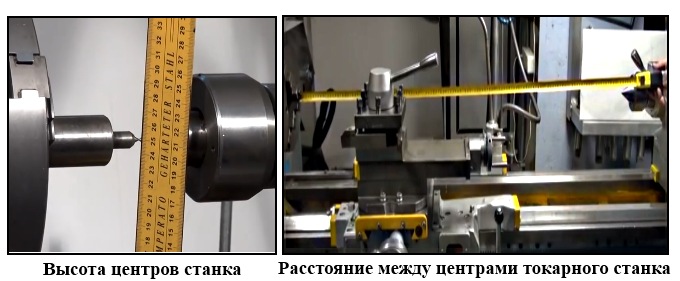

Главным определяющим параметром токарного станка является высота его центров или расстояние от оси вращения шпинделя до верхней точки станины станка. Этот размер определяет наибольший диаметр деталей, обрабатываемый над станиной. Расстояние между центрами станка, также является определяющим параметром, от которого зависит наибольшая длина детали, которая может быть обработана на станке.

Теперь более подробно изучим узлы токарного станка, рассмотрим устройство узлов токарного станка и назначение узлов токарного станка.

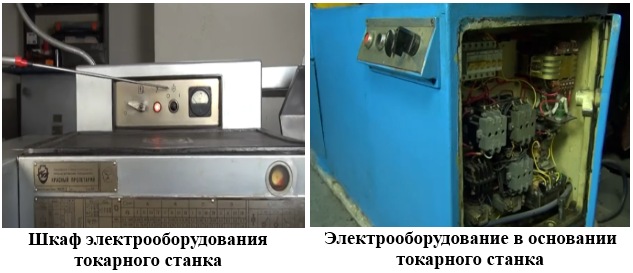

В полостях основания токарного станка находятся главный двигатель, емкость, насосная система охлаждения. Как правило, в основании токарного станка монтируется электрооборудование. Но существуют токарные станки, в которых имеется специальный электро шкаф, где и располагается электрооборудование токарного станка. В средней части основания станка выполнена емкость (корыто), которое используется для накопления стружки и стекающих охлаждающих жидкостей из зоны обработки.

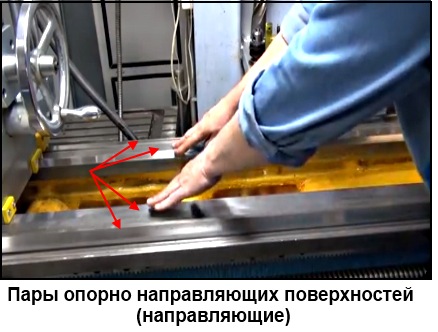

На плоскости основания токарного станка крепится станина, которая является главной деталью станка. С левой стороны станины выполнена плоскость для установки передней бабки. А справа проходят две пары опорно-направляющих поверхностей. Одна пара для направления продольного движения суппорта, другая пара для направления движения задней бабки. Каждая опорно направляющая пара состоит из одной направляющей призматического профиля и одной плоской направляющей. У станин прочих конструкций существуют и другие сочетания профилей направляющих. Обобщенно опорно направляющие поверхности называют «направляющие».

Обе пары направляющих станины выполнены с высокой геометрической точностью и взаимопараллельностью. Рабочие поверхности направляющих станины поддаются поверхностной закалке. Конструкция некоторых токарных станков предусматривают защиту для направляющих станины.

С левой стороны станка на станине крепится передняя бабка токарного станка (шпиндельная бабка). Передняя бабка имеет шпиндель, который является очень важной деталью, о которой мы поговорим позже. Внутри передней бабки скомпонован механизм перемены передач (коробка скоростей).

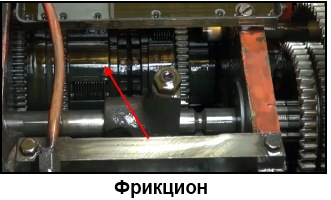

Коробка скоростей токарного станка предназначена для передачи движения от главного двигателя станка к его шпинделю. Передача главного движения может осуществляться с различными крутящими моментами и возможностью ступенчатого изменения частоты оборотов шпинделя. Частота оборотов измеряется числом оборотов шпинделя за одну минуту. На этом токарном станке имеется механизм, который называется фрикционная муфта (фрикцион). Он позволяет управлять вращением шпинделя без остановок и реверса (изменения направления вращения) главного двигателя.

Для торможения шпинделя в передней бабке находится механический тормоз, приводимый в действие той же рукояткой, которой управляется фрикцион.

На токарных станках со значительной длиной станины ручка управления шпинделя дублируется ручкой закрепленной на суппорте. А на станках с небольшой длиной станины достаточно одной ручки.

Фрикциона на станке может и не быть вовсе, как например на этом более легком токарном станке, на котором реверсирование, пуск и остановка шпинделя происходит за счет изменения режимов работы главного двигателя. Во внутренней части передней бабки находится механизм ступенчатого изменения частот оборотов шпинделя, а кроме этого и часть механизма подачи.

Рукоятки, рычаги и переключатели токарного станка находятся на передней части передней бабки. Частоты оборотов можно изменять изменением положения рукояток на основании данной таблицы.

На этом станке механизм разделения частот разделен и находится в двух узлах. Ступенчатое переключение частот оборотов с малым шагом выполняется в коробке скоростей, находящейся в полости основания станка. Числа оборотов минуту появляются в окошке устройства при проворачивании колеса на нем. После выбора нужной частоты оборотов делается исполнения переключения на нее одним движением рычага, при этом главный двигатель останавливается и запускается вновь после выполнения переключения. Переключение на ступень пониженных частот оборотов осуществляется рычагом на передней бабке, который называется «перебор». Также в передней бабке находится часть механизма переключения подач.

Современные токарные станки имеют конструкцию, позволяющую производить бесступенчатое, то есть плавное переключение частот оборотов.

Стандартные внутренние и наружные конусы (конусы Морзе)

В зависимости от размеров станка в их шпинделе выполняется и соответствующий их размеру номер конуса Морзе. Шпиндели токарного станка имеют внутри сквозное отверстие для возможности прохода в них пробковых материалов. Диаметр этого отверстия является важным технологическим параметров этого станка. Шпиндель токарно винторезных станков кинематически соединен с коробкой подач, то есть от него на коробку подач передается вращение. Передача вращательного движения от передней бабки к коробке подач происходит через механизм, который называется гитара.

Коробка подач токарного станка служит для передачи крутящего момента от механизма гитары к ходовым винту и валу с возможностью ступенчатого изменения частот их вращения. Таким образом происходит изменения величин подач или шагов резьб при их нарезке резцов. Переключения делаются определенными сочетаниями положения механических переключателей в соответствии с таблицей, которая должна присутствовать на каждом станке. Передача крутящего момента с заданной частотой вращения от коробки подач к суппорту происходит посредством ходового винта или ходового вала, переключение которых выполняется отдельной рукояткой.

Задняя бабка базируется на станине станка, на ней есть салазки, на которых она может продольно передвигаться по направляющим станины и крепится на ней в любой нужной точке посредством рычажной рукоятки. Усилия фиксации задней бабки рычагов может регулироваться, а также может быть дополнено зажимом гайкой. Задняя бабка с закрепленными в ней приспособлениями служит второй опорой при обработке изделий со значительной длиной, а также предназначена для самостоятельной обработки, закрепляемыми в ней различными инструментами. Инструмент или приспособление крепится в конус выдвижной части задней бабки, называемой «пиноль». Размер конуса Морзе в пиноли может быть разным. В отличии от конуса Морзе в шпинделе во внутренней части конического отверстия пиноли есть замок, который удерживает инструмент от проворота за его лапу. Оси пиноли конусов Морзе и шпинделя находятся на одной высоте направляющей напротив станины вне зависимости от положения задней бабки. Ось пиноли может перемещаться в горизонтальной плоскости относительно оси шпинделя в небольшом диапазоне, что технологически необходимо. Это перемещение выполняется при помощи двух винтов, которые двигают корпус задней бабки относительно ее опорной плиты.

На этом станке задняя бабка достаточно тяжелая и для облегчения ее перемещения по станине используется пневматическая подушка, приподнимающая заднюю бабку над станиной за счет подаваемого между салазками задней бабки и станины сжатого воздуха. Подача сжатого воздуха включается при нейтральном положении зажимного рычага и отключается при зажиме. На современных станках смазка закрытых механизмов осуществляется автоматически. На станках устанавливаются индикаторы централизованной подачи смазки. На этом станке на нормальную работу системы централизованной смазки указывает вращающийся ротор в контрольном окошке, а на этом станке об подаче смазки свидетельствует падение капель, видимые через контрольное окошко.

Основные компоненты электрооборудования токарного станка находятся в полости или в отдельном электро шкафу. Общее включение или выключение электропитания на всех станках производится главным автоматическим рубильником или главным выключателем. Органы управления электрооборудованием токарного станка выведены наружу, некоторые из которых подведены к удобным для пользования точкам.

Открытые кабельные соединения между всеми электроприборами защищены от механических и термических воздействий гибкими металлическими рукавами. Управление главным двигателем токарных станков осуществляется по-разному. В одних конструкциях, имеющих фрикцион кнопками пуск и стоп. Управление главным двигателем в токарных станках, не имеющих фрикциона, осуществляется трехпозиционным рычагом. Позиции трехпозиционного рычага управления главного двигателя токарного станка : нейтральное положение, вперед, запуск прямых оборотов, запуск обратных оборотов.

Все токарные станки без исключения оборудованы местным низко вольтовым освещением. Напряжение местного освещение токарного станка может быть 12В, 24В, 36В, такое которое не опасно для токаря, так как 220В. Светильники местного освещения имеют защитный металлический плафон. Направление света может регулироваться. Запуск системы охлаждения токарного станка заключается во включении электро гидронасоса, подающего охлаждающую жидкость по магистрали. Как правило, насосы устанавливаются в полостях станка, что предохраняет их от внешних повреждений. На токарных станках предусмотрены такие защитные приспособления, как откидной кожух зажимного устройства на шпинделе и откидной щиток на суппорте.

Защитные элементы токарного станка предназначены для защиты токаря от разлетающихся под воздействием центробежных сил стружки и охлаждающей жидкости. На этом можно считать знакомство с принципиальным устройством классического токарного станка законченным.