Глазомерный масштаб что это

Эскизирование деталей

7.1 Алгоритм выполнения эскиза детали

Последовательность операций при выполнении эскизов выработана практикой и может быть представлена следующим алгоритмом.

7.1.1 Изучение детали, анализ геометрической формы

Перед съёмкой эскиза детали внимательно её осмотрите, выясните назначение детали проанализируйте форму (конструктивные особенности), последовательность её изготовления. Необходимо выявить поверхности, которыми деталь соприкасается с поверхностями других деталей в изделии (сопрягаемые поверхности). Определите пропорции между элементами детали на глаз, материал, из которого она изготовлена.

7.1.2 Выбор главного и определение необходимого количества изображений

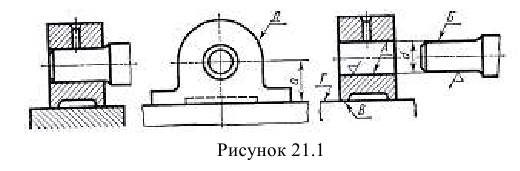

Главное изображение должно давать ясную и максимальную характеристику конструктивных особенностей изделия (формы и размеров изделия) и его функционального назначения. При выборе главного изображения рекомендуется учитывать технологию изготовления детали, её положение при обработке или в сборочной единице.

Далее рекомендуется решить, какие изображения ещё необходимо выполнить для полного выявления формы всех элементов изделия, чем-либо дополняющие главное. Число изображений (виды, разрезы, сечения) должно быть минимальным, но достаточным для изготовления и контроля изделия.

Для деталей типа тел вращения с различными конструктивными элементами (отверстиями, срезами, пазами) главное изображение часто дополняют одним или несколькими видами, разрезами, сечениями, которые выявляют форму этих элементов.

Планки, линейки, валики, оси, втулки и т. п. рекомендуется выполнять горизонтально (так как, в большинстве своем, изготавливаются на токарном станке, у которого ось вращения заготовки горизонтальна), а корпуса, кронштейны и т. п. — основанием вниз. Главное изображение, часто, это фронтальный разрез вдоль плоскости симметрии изделия, наиболее полно выявляющий его форму.

7.1.3 Выбор формата, масштаба и композиционное решение чертежа

Определив количество изображений, выберите приблизительный (глазомерный) масштаб и формат. Формат эскиза выбирают в зависимости от сложности поверхностей изделия, с учётом возможности как увеличения изображения по сравнению с натурой, для сложных и мелких, так и уменьшения простых по форме и крупных изделий.

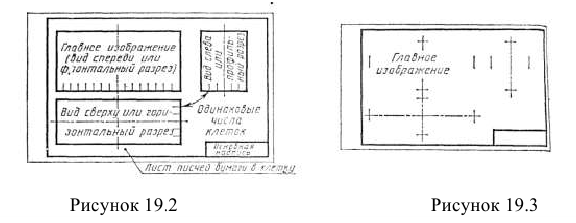

На выбранном формате (А3, А4) нанесите (без применения линейки) рамку поля чертежа, основную надпись. Заполните графы основной надписи. Дальше предстоит выполнить компоновку, т.е. вычертить прямоугольники по габаритным размерам изображений и нанести осевые и центровые линии, предусмотрев при этом место для размещения размерных линий. Согласуйте компоновку с преподавателем.

7.1.4 Зарисовка изображений

Постройте изображения (линии тонкие), начиная с основной геометрической формы. Работу выполняйте в аудитории, имея перед глазами деталь. Разрезы и сечения временно оставьте не заштрихованными.

Нельзя упрощать конструктивные детали, не нанося галтели, зенковки, фаски, т.к. такие конструктивные особенности влияют на прочность детали, её правильную работу, удобства сборки и т.д.

Убедившись в верности построенных изображений, удалите вспомогательные линии и обведите линии контура толщиной 0,8…1,0 мм. Заштрихуйте разрезы и сечения. Расстояния между линиями штриховки – 2…3 мм.

7.1.5 Нанесение выносных и размерных линий

Нанесите выносные и размерные линии, предварительно наметив основные и вспомогательные конструкторские базы, как бы мысленно изготавливая деталь. Не допускается дублировать размеры. При нанесении необходимо соблюдать требования ГОСТ 2.307- 2011.

7.1.6 Обмер деталей, нанесение размеров

Выполните обмер детали при помощи измерительных инструментов и нанесите размерные числа шрифтом 5, согласовывая со стандартами ГОСТ 6636-69 — Основные нормы взаимозаменяемости. Нормальные линейные размеры, ГОСТ 10549-80 — Выход резьбы. Сбеги, недорезы, проточки и фаски.

7.1.7 Проверка чертежа

Выполните окончательную проверку эскиза и его соответствие детали.

7.2 Определение размеров деталей с натуры

7.2.1 Определение линейных размеров измерительными инструментами

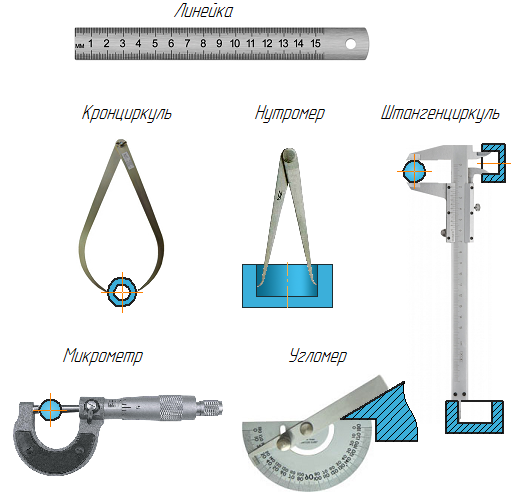

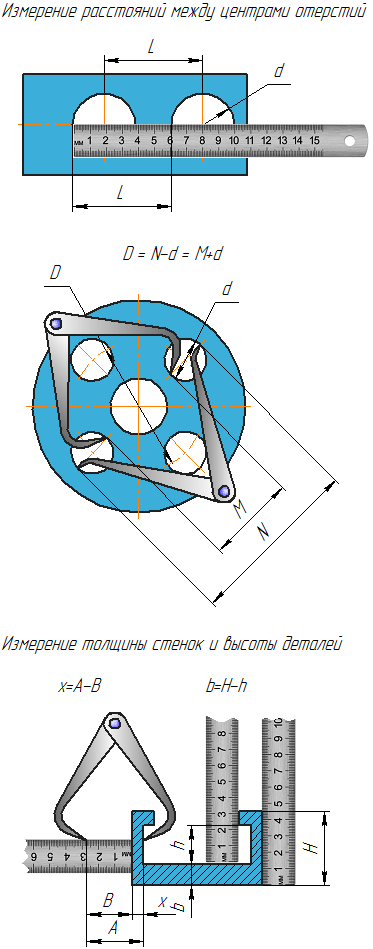

Для определения линейных размеров при выполнении эскизов используют простейшие измерительные инструменты: линейку, кронциркуль (для измерения наружных диаметров), нутромер (для внутренних диаметров). С их помощью размеры получают с погрешностью 1…0,5 мм. Более точно (с погрешностью 0,1…0,05 мм) измеряют размеры штангенциркулем. При определении размера сначала считают по шкале штанги число миллиметров до нулевого штриха нониуса, а потом по шкале нониуса смотрят, какой штрих нониуса точно совпадает со штрихом шкалы штанги. Совпавший штрих нониуса укажет число десятых долей миллиметра. Примеры измерения указанными инструментами показаны на Рисунках 7.1 и 7.2.

Рисунок 7.1 — Измерительные инструменты

Рисунок 7.2 — Измерение расстояний между центрами отверстий и толщин стенок

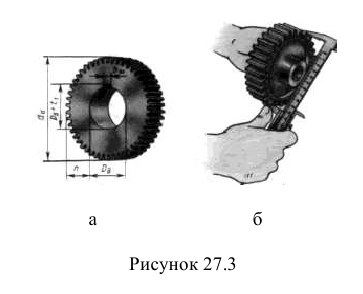

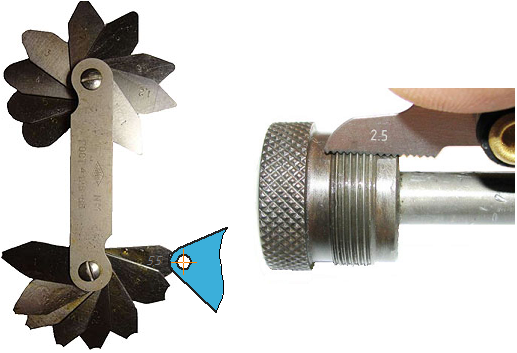

Радиусы скруглений определяют радиусомером (набор шаблонов) (Рисунок 7.3, а). Определение параметров стандартной резьбы производят с помощью штангенциркуля и резьбомеров. Резьбомеры представляют собой набор шаблонов, измерительная часть которых соответствует профилю стандартной резьбы. Резьбомеры бывают двух типов: для метрической резьбы с клеймом «М60 0 » и размером шага в миллиметрах на каждой пластинке и для дюймовой и трубной резьбы с клеймом «Д55 0 » и указанием числа ниток на дюйме на каждой пластинке. Для измерения шага резьбы на детали резьбомером подбирают шаблон-пластинку, зубцы которой совпадают с впадинами измеряемой резьбы Рисунок 7.3, б). Затем читают указанный на пластинке шаг (или число ниток на дюйм). Наружный диаметр стержня (или внутренний в отверстии) измеряют штангенциркулем. Определив размер и шаг, устанавливают тип и размер резьбы по таблицам стандартной резьбы (ГОСТ 8724-81, ГОСТ 6357-81).

| |

| а | б |

Рисунок 7.3 — Измерение радиусов и шага резьбы

7.2.2 Съёмка размеров с помощью отпечатка

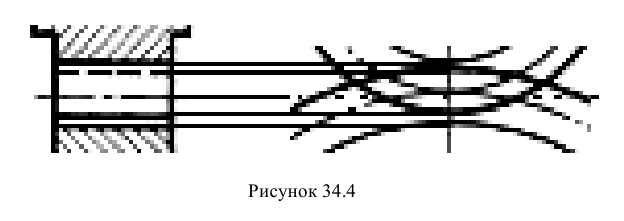

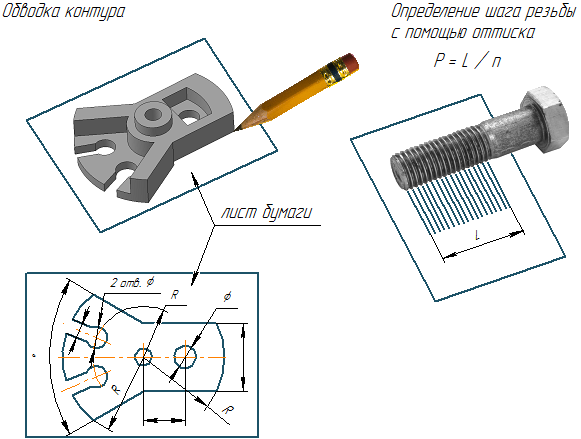

Форму и размеры плоского контура можно снять в виде отпечатка на бумагу. Деталь положите на бумагу и контур обведите острым карандашом. По отпечатку установите геометрическую форму и размеры контура. Радиусы и центры дуг определяют, проведя перпендикуляры из середины двух хорд дуги одного радиуса, при наличии оси симметрии её можно считать за один из перпендикуляров (Рисунок 7.4).

Отпечаток контура кромки внутренней полости детали снимают на бумагу протиранием контура графитом карандаша. По отпечатку устанавливают геометрическую форму и размеры контура.

При отсутствии резьбомера шаг резьбы может быть определён с помощью оттиска на бумаге. Для этого резьбовую часть детали обжимают листком чистой бумаги так, чтобы получить на ней отпечаток ниток резьбы. Затем, по оттиску необходимо измерить расстояние L между крайними чёткими рисками с погрешностью не более 0,2 мм. Сосчитав число шагов n на длине L (на единицу меньше числа рисок), определяют шаг резьбы.

Пример. Наружный диаметр резьбы 14 мм. Оттиск дал 10 чётких рисок (т.е. 9 шагов) общей длиной L = 13,5 мм. Определяем шаг P = 13,5:9 = 1,5 мм. По ГОСТ 8724-81 находим резьбу М14х1,5, т.е. метрическая резьба 2-го ряда с мелким шагом.

Рисунок 7.4 — Съемка размеров элементов деталей

База знаний

Глазомерная съемка

Глазомерная съемка применяется довольно редко в тех случаях, когда требуется быстро получить наглядный план местности в крупном масштабе. Приемы глазомерной съемки используют также при работе с топографической картой на местности для ее дополнения при географических, геологических и других исследованиях территории.

Проведение глазомерной съемки требует наблюдательности, умения выделить главное. При этом развивается глазомер и умение ориентироваться на местности. Основы глазомерной съемки изучаются в школе с целью подведения учеников к пониманию географической карты и ее чтению, а также применяются в экскурсиях и школьных полевых исследованиях. Эта съемка производится с помощью простейших приспособлений, однако ее выполнение требует большого внимания, аккуратности и добросовестности.

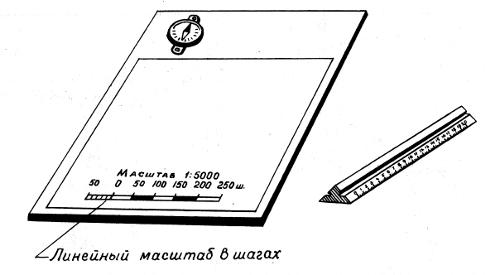

Рис. 98. Планшет и визирная линейка для глазомерной съемки

Глазомерная съемка принадлежит к типу углоначертательных съемок, для ее производства применяется планшет — кусок фанеры или картона размером около 30 X 40 см с прикрепленными к нему компасом и листом бумаги, визирная линейка в виде деревянной трехгранной призмы и циркуль-измеритель (рис. 98). Компас укрепляют в углу планшета нитками, медной проволокой так, чтобы прямая, проходящая через штрихи 0° и 180°, была параллельна одной из сторон планшета; на бумаге прочерчивают прямую, ей параллельную, обозначают ее северный конец стрелкой и буквой С, получая таким образом на плане направление магнитного меридиана.

При визировании на предмет ориентируют планшет при открепленной стрелке компаса путем поворота его в горизонтальной плоскости так, чтобы под северным концом стрелки оказался нулевой штрих шкалы компаса. Затем прикладывают нижнее ребро линейки вплотную к изображению точки стояния, визируют по верхнему ее ребру на снимаемый объект и прочерчивают по нижнему ребру, прилегающему к изображению точки стояния, прямую вперед от этой точки. Расстояние по ходу и до близких предметов измеряют шагами. Точность измерения расстояний шагами составляет 1 /1000— 1 /50 длины измеряемой линии. Она зависит от характера грунта по линии (твердый, песчаный, с растительностью) и от наклонов поверхности. Так, при движении по песку длина шага уменьшается на 10—12%, по густой траве — на 5—7%; при больших углах наклона (более 5°) шаг укорачивается и при подъеме и при спуске. С целью контроля стремятся прокладывать съемочный ход в виде замкнутого полигона, при этом на равнинной территории допускается линейная невязка 1 /50— 1 /25 от длины хода. Возникшая допустимая невязка исправляется методом параллельных линий (см. §21).

Съемочный ход прокладывается по дорогам, просекам, линиям связи, хорошо выраженным контурам. Съемка ситуации ведется обычно из поворотных точек хода, положение объектов, находящихся в стороне от хода, определяют известными способами плановой съемки (полярным, засечек, ординат, створов), а также на глаз.

При подготовке к съемке необходимо определить величину шага съемщика и построить линейный масштаб шагов, ознакомиться с участком предстоящей работы и правильно наметить на бумаге положение первой точки, чтобы снимаемый участок полностью изобразился на плане.

Для определения размера шага на местности отмеряют прямую длиной 100—150 м и проходят ее ровным шагом не менее трех раз, считая шаги парами или тройками. По результатам счета шагов выводят среднюю длину пары или тройки шагов.

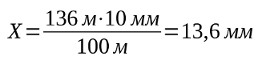

Поскольку все работы проводятся в поле, для откладывания на плане измеренных расстояний строят линейный масштаб, за основание которого берут круглое число пар или троек шагов. Длину выбранного основания определяют в масштабе съемки, например 1:10 000. Тогда при длине пары шагов 1,36 м основание масштаба, соответствующее 100 парам шагов, определится из пропорции:

100 м на местности соответствует 10 мм на плане;

100 парам шагов (136 м) — отрезок X мм на плане;

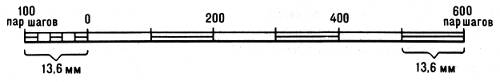

Таким образом, 100 парам шагов данного съемщика соответствует на плане отрезок длиной 13,6 мм. На прямой линии откладывают эти отрезки несколько раз, от 0 вправо подписывают расстояния, выраженные в парах шагов, а левое основание делят на 5—10 частей, чтобы цена деления масштаба составила 20—10 шагов (рис. 99). Линейный масштаб шагов вычерчивают в нижней части планшета или на отдельной полоске плотной бумаги.

Рис. 99. Линейный масштаб в шагах для съемки в масштабе 1:10 000 (размер шага съемщика 0,68 м.)

Съемка производится по маршрутам как при съемке полосы местности, так и при съемке участка. В последнем случае съемка ведется на основании системы ходов, разбивающих участок на части с таким расчетом, чтобы не было холостых или повторных переходов.

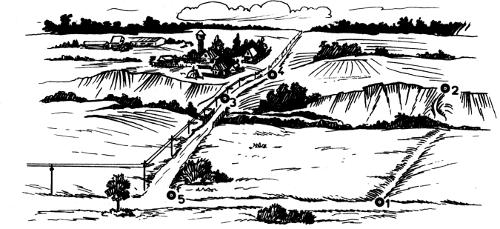

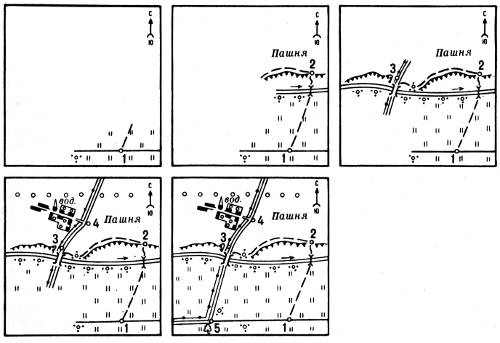

Наносимые на планшет объекты показывают условными знаками; если они занимают большие площади, то внутри контура дают их словесные характеристики (пашня; кустарник лиственный, высотой 2 м и т. п.). На рисунках 100, 101 представлена снимаемая местность и показан вид планшета последовательно на пяти точках съемочного хода.

Рис. 100. Общий вид снимаемого участка местности

Иногда на плане схематическими горизонталями изображают формы рельефа, прерывистыми линиями — тальвеги и водоразделы, а стрелками — направление скатов и их крутизну, определяемые на местности глазомерно. Особенно важно передать элементы и формы рельефа, облегчающие ориентирование на местности.

Рис. 101. Вид планшета глазомерной съемки после работы на точках 1—5—1

Значительно точнее можно определить превышения точек и дать изображение рельефа горизонталями, если сочетать глазомерную съемку с барометрическим нивелированием, сущность которого излагается в §26.

В полевых условиях план строят карандашом, затем после проверки на местности окончательно оформляют в помещении.

Содержание:

Эскизные конструкторские документы (ГОСТ 2.102-68) широко применяют при решении вопросов организации производства, в опытном производстве, ремонте, судоремонте и других случаях. Поэтому эскизы должен уметь выполнять инженер любой специальности.

Эскизы выполняют от руки без применения чертежных инструментов, в глазомерном масштабе, сохраняя приблизительную пропорциональность между элементами детали и соблюдая все требования ЕСКД. Обычно используют писчую бумагу, линованную в клетки или миллиметровку. Тогда удобно проводить линии и устанавливать проекционную связь между изображениями. Карандаш применяют мягкий.

Программа курса «Инженерная графика» предусматривает выполнение эскизов деталей с последующим выполнением по ним (или их части) чертежей. Также студенты выполняют эскизы составных частей сборочной единицы с последующим выполнением по ним сборочного чертежа.

Последовательность выполнения эскизов

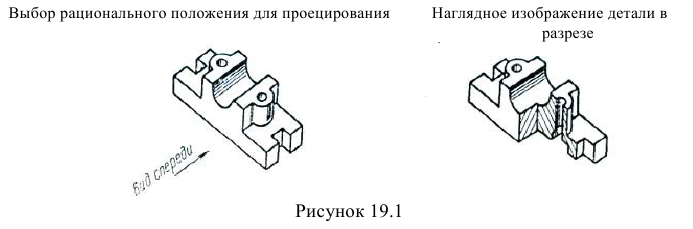

Выбор рационального положения для проецирования Наглядное изображение детали в разрезе.

Измерительный инструмент и приемы измерения деталей

Для обмера деталей при выполнении эскизов употребляют стальные масштабные линейки, кронциркуль и нутромер, штангенциркуль для измерения внешних и внутренних диаметров.

Оформление основной надписи эскиза и рабочего чертежа

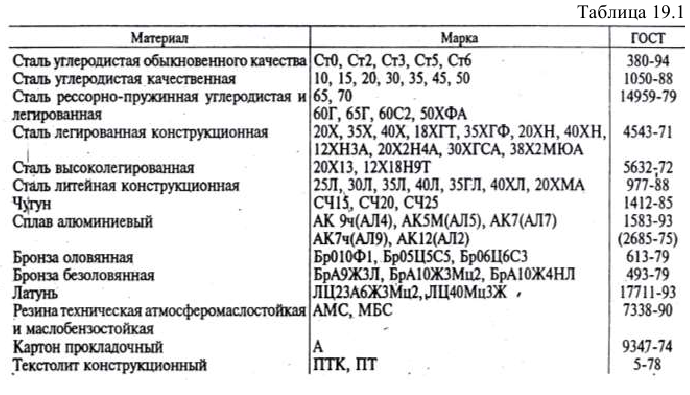

Состав и свойства материалов подробно изучают в курсе «Материаловедение».

Обозначение материала помещается в основной надписи чертежа и в общем случае состоит из названия материала, его марки и номера стандарта на материал.

Если деталь должна быть изготовлена из сортового материала полного профиля, материал такой детали записывают в виде обозначения сортамента. Например:

Перечень стандартов на основные материалы деталей

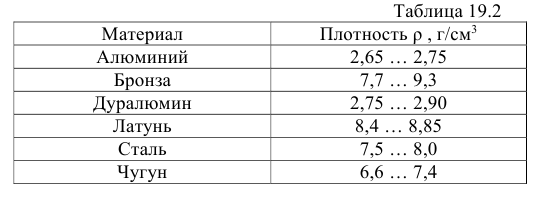

Масса изделия

На рабочем чертеже указывается масса готового изделия в килограммах без указания единицы измерения. Масса детали равна

Для определения объема детали ее следует мысленно разбить на простейшие элементы и подсчитать объемы этих элементов.

Значение массы проставляется в соответствующую графу основной надписи. Допускается в основной надписи чертежа указывать массу изделия и в других единицах с указанием их размерности (г, т).

Плотность материалов, применяемых в машиностроении

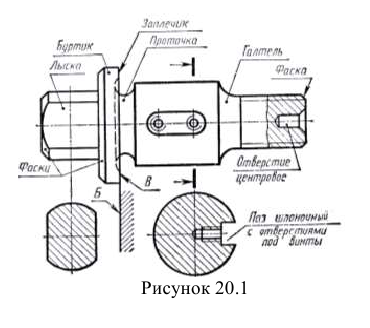

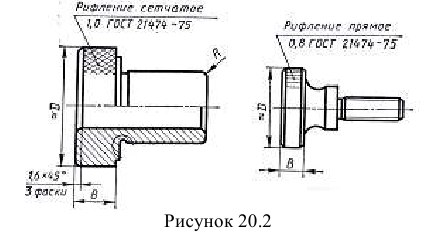

Типичные элементы деталей

Размеры фасок и галтелей стандартизованы.

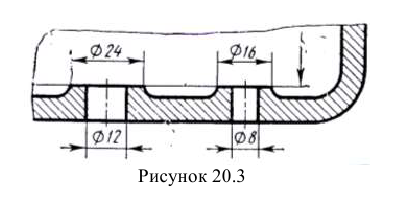

Проточки (канавки) применяют в основном для установки в них стопорящих деталей, уплотняющих прокладок для «выхода» режущих инструментов, для обеспечения плотного прилегания торцовых поверхностей сопрягаемых деталей, например торцов Б и В (рисунок 20.1).

На основном изображении проточки, как правило, дают с упрощениями, а их действительные формы и размеры выявляют выносными элементами, пользуясь соответствующими стандартами.

Пазы, буртики и лыски (плоские срезы на поверхностях вращения, ограничивающих детали).

Бобышки (приливы) у литых деталей облегчают обработку опорных поверхностей под головки болтов, гайки и т. д.

Задания размеров на эскизах и чертежах

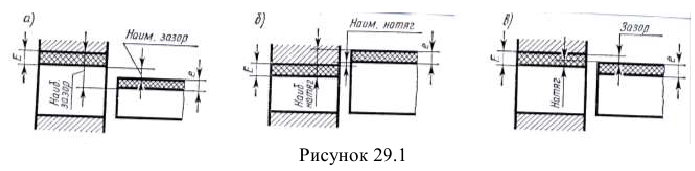

Поверхности, определяющие геометрическую форму детали, подразделяют на сопрягаемые, привалочные (прилегающие, опорные) и свободные.

Сопрягаемыми называют те поверхности детали, которые, сопрягаясь с поверхностями других деталей изделия, являются охватывающими или охватываемыми. Общие соприкасающиеся поверхности двух деталей в этих случаях имеют одинаковый номинальный (расчетный) размер.

Привалочными называют поверхности, соприкасающиеся с поверхностями других деталей изделия, но не являющиеся охватываемыми или охватывающими.

Свободными называют поверхности, не соприкасающиеся с поверхностями других деталей изделия.

Самые жесткие требования к изготовлению и шероховатости к сопрягаемым поверхностям.

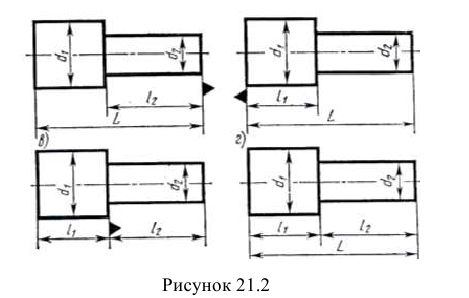

На рисунке 21.2 показан валик, состоящий из двух соосных цилиндров вращения. Для его изготовления достаточно задать четыре размера. Однако они могут быть заданы различным образом, и от конструктора зависит выбор наиболее целесообразного варианта.

Пятый размер только затрудняет понимание чертежа, так как становится неясным, от какой плоскости надо отсчитывать размеры. Поэтому один из размеров

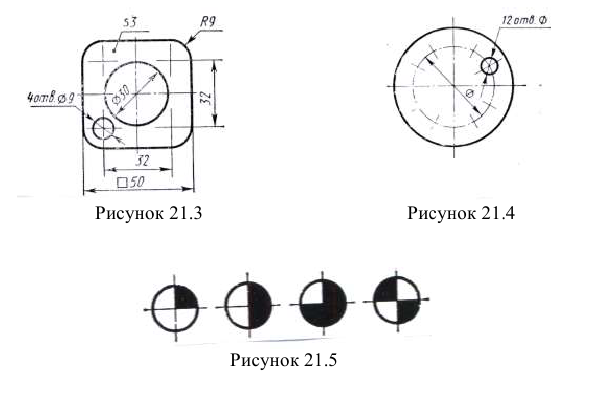

Однако практика выработала ряд условностей, позволяющих уменьшать количество проставляемых на чертеже размеров. Так, для прокладки (рисунок 21.3) требуется задать 13 размеров (11 параметров формы и два положения), фактически же на чертеже проставлено пять размеров, так как очевидно, что все четыре угла прокладки скруглены одним и тем же радиусом, равным 9 мм, и что центр окружности совпадает с центром квадрата.

Размеры нескольких одинаковых элементов изделия, как правило, нанося один раз с указанием на полке линии-выноски количества этих элементов. При нанесении размеров элементов, равномерно расположенных по окружности изделия (например, отверстий), вместо угловых размеров, определяющих взаимное расположение элементов, указывают только их количество (рисунок 21.4).

При большом количестве допускается применение условных отверстий знаков (рисунок 21.5).

Некоторые правила нанесения размеров в машиностроении

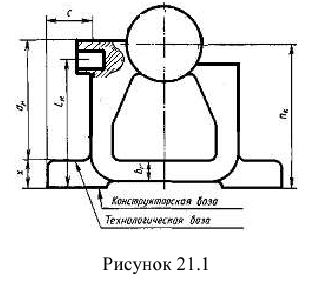

В машиностроении различают конструкторские и технологические базы (рисунок 22.1).

Конструкторскими базами являются поверхности, линии или точки, относительно которых ориентируются другие детали изделия.

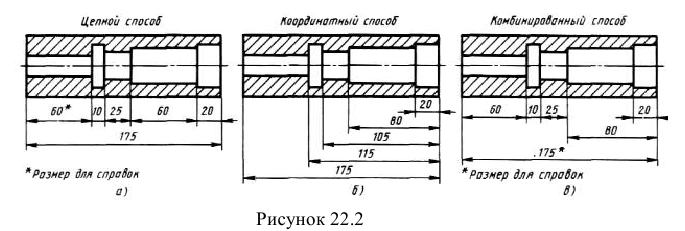

В машиностроении в зависимости от выбора измерительных баз применяют три способа нанесения размеров (рисунок 22.2):

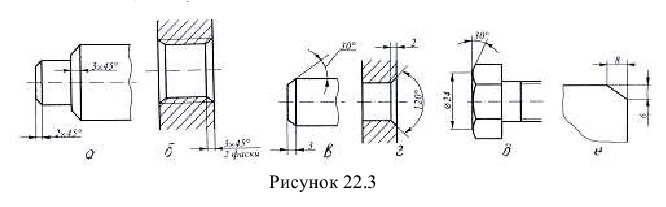

7. Обозначение фасок (рисунок 22.3):

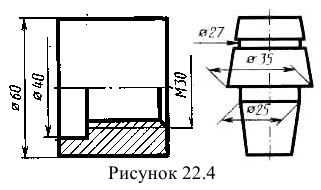

8. При указании диаметра окружности независимо от того, изображено отверстие полностью или частично, размерные линии допускается проводить с обрывом, при этом обрыв размерной линии делают чуть дальше оси отверстия (рисунок 22.4).

9. Для деталей, имеющих симметрично расположенные одинаковые по конфигурации и величине элементы, их размеры на чертеже наносят один раз.

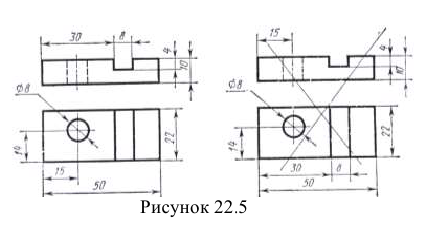

10. Размеры, относящиеся к одному конструктивному элементу детали, следует наносить в одном месте, группируя их на том изображении, на котором этот элемент наиболее ясно показан (рисунок 22.5).

11. Размерные числа на чертеже указывают натуральные размеры предмета независимо от выбранного масштаба.

Текстовые записи на чертежах

Часто чертеж детали содержит ряд технических указаний.

Содержание текста и надписей должно быть кратким и точным. Текст надписей и таблиц должен быть параллелен основной надписи чертежа.

Текстовую часть включают в чертеж в тех случаях, когда содержащиеся в ней данные, указания и разъяснения невозможно или нецелесообразно выразить на чертеже графически или условными обозначениям.

Текстовая часть может содержать:

Технические требования располагают над основной надписью чертежа, ширина колонки не более 185 мм. Для форматов более А4 допускается размещать надпись в две колонки.

Технические требования излагают по пунктам в следующем порядке:

Пункты технических требований должны иметь сквозную нумерацию. Каждый пункт записывают с новой строки. Заголовок «Технические требования » не пишут.

Винтовые цилиндрические пружины сжатия и расжатия из стали круглого сечения

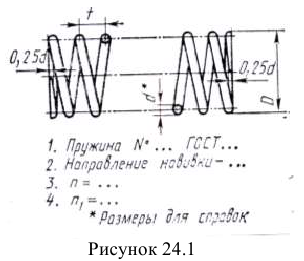

При вычерчивании винтовых пружин с числом витков более четырех показывают с каждого конца пружины один-два витка, кроме опорных, проводя осевые линии через центры сечений витков по всей длине пружины. Пружины изображают с осью, параллельной основной надписи чертежа (рисунок 24.1 )

Пример записи в графе «Материал» основной надписи:

Особенности выполнения эскизов литых деталей типа «корпус»

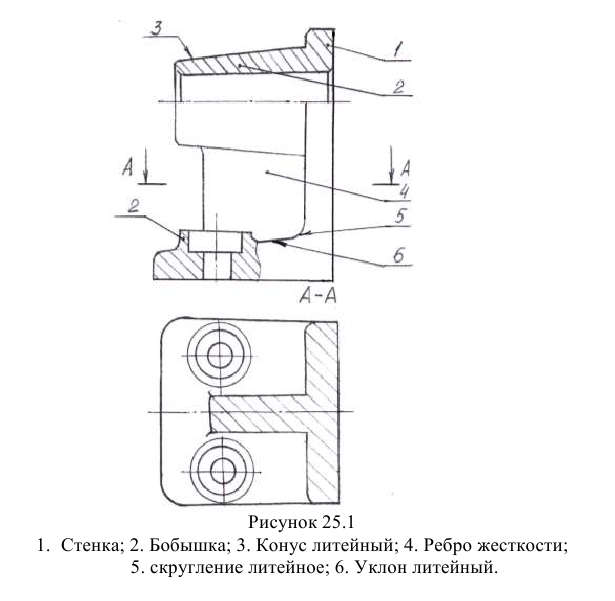

При измерении следует учитывать, что толщина фланцев, как правило, больше толщины стенок. Радиусы скруглений указываются в технических требованиях в определенных пределах. Типичные элементы корпусных деталей представлены на рисунке.

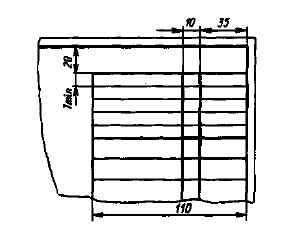

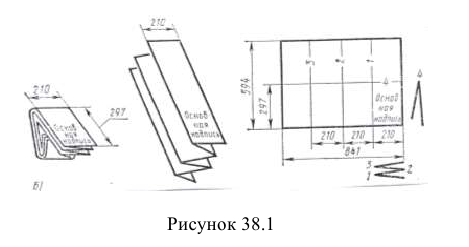

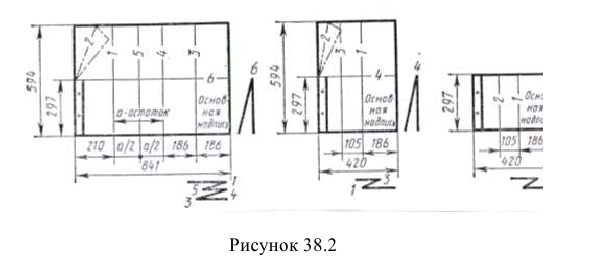

Изображение разверток на чертежах деталей

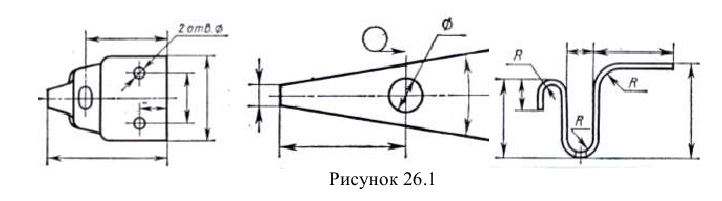

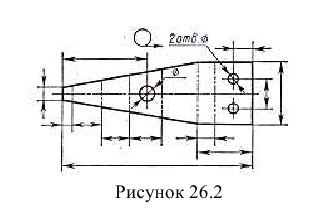

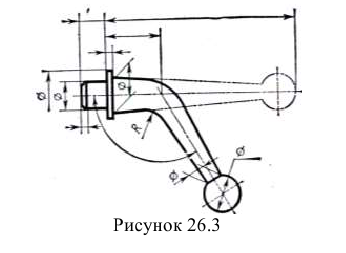

Если изображение детали, изготавливаемой гибкой, не дает представления о форме и размерах отдельных ее элементов, на чертеже помещают полную или частичную ее развертку с указанием тех размеров, которые нельзя указать на изображении детали (Рисунок 26.1).

Если все три отверстия вырубают при штамповке, то требуется полная развертка.

Допускается совмещать изображение части развертки с видом (рисунок

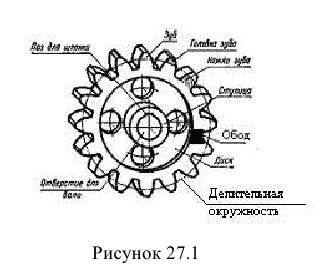

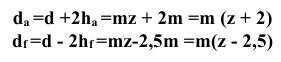

Элементы зубчатого колеса

Зубчатое колесо мысленно подразделяют на зубчатый венец и тело колеса. Зубья колеса образуют зубчатый венец. Тело колеса ограничивается поверхностью впадин зубьев.

Цилиндрическая поверхность зубчатого колеса, которая является базовой для определения элементов зубьев и их размеров называется делительной окружностью. Она делит зуб колеса на головку

На чертежах зубчатых колес и передач принято не вычерчивать зубья, а лишь условно показывать их расположение по окружности колеса.

Окружность, ограничивающая проекции головок зубьев, называется окружностью вершин

Окружность впадин

Отношение шага зубьев

Высота зуба

Диаметр делительной окружности

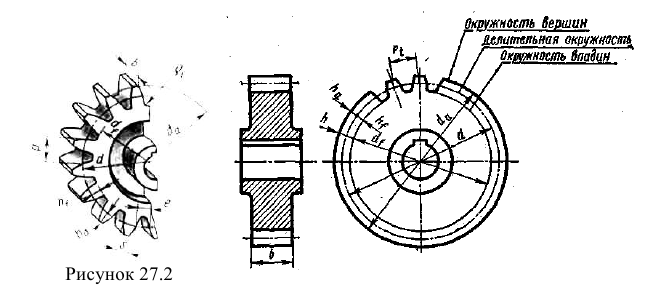

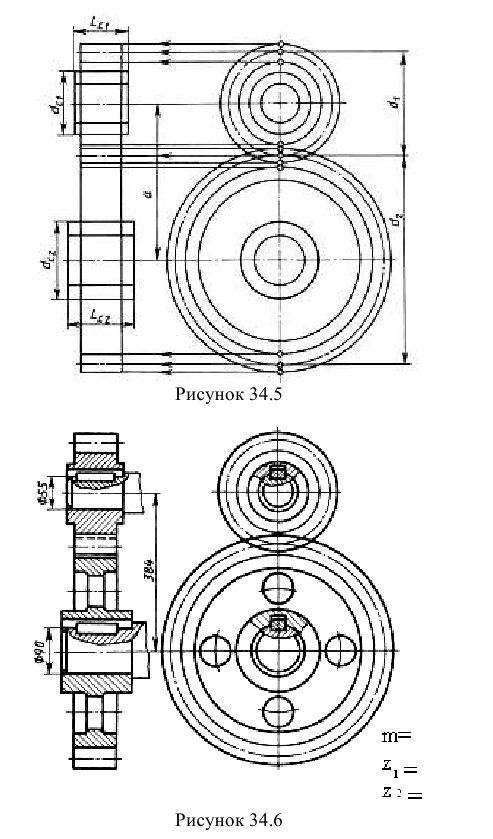

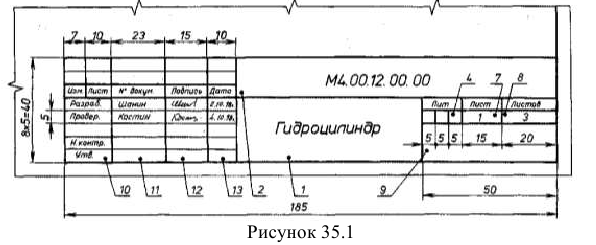

Выполнение чертежа прямозубого цилиндрического зубчатого колеса с натуры

При выполнении эскиза или чертежа цилиндрического прямозубого зубчатого колеса с натуры для определения его параметров необходимо:

Если число зубьев четное и размеры зубчатого колеса небольшие, диаметр вершин зубьев измеряют штангенциркулем (рисунок 27.3 б). При значительном диаметре зубчатого колеса или при нечетном числе зубьев определение диаметра вершин зубьев показано на рисунке 27.3 а.

В этом случае штангенциркулем измеряют диаметр отверстия

Модуль зубчатого колеса подсчитывают по формуле

и округляют до ближайшего значения по ГОСТ 9563—60 (см. табл. 38). Затем подсчитывают делительный диаметр

Размеры всех остальных элементов зубчатого колеса (ширина венца, и т.п.) определяют путем обмера зубчатого колеса.

Размеры шпоночного паза определяются по соответствующим таблицам по ГОСТам.

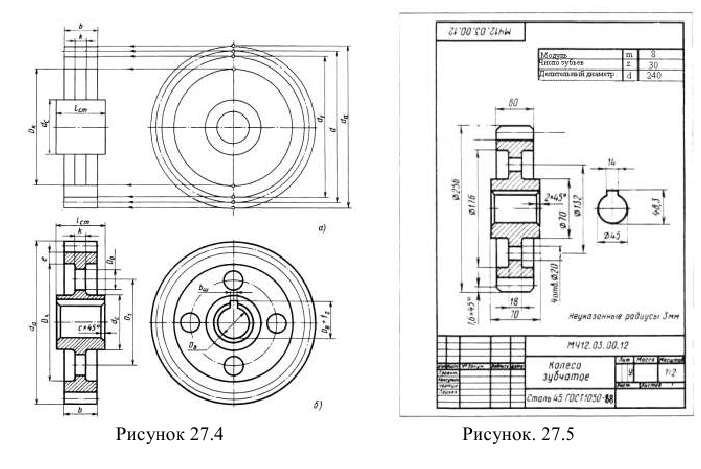

Выполнение изображений зубчатого колеса осуществляется аналогично рисунок 27.4. и 27.5.

В правом верхнем углу чертежа выполняется таблица параметров

Шероховатость поверхностей

После механической обработки на поверхности детали остаются неровности в виде выступов и впадин различной величины и формы. Совокупность этих неровностей на определенной базовой длине £ называется шероховатостью.

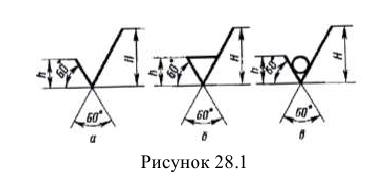

В обозначении шероховатости поверхности применяют один из знаков (рисунок 28.1).

Если вид обработки поверхности конструктором не устанавливается, то применяется знак рисунок 28.1 а).

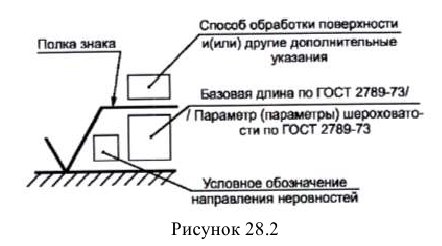

Для указания вида обработки и других пояснительных надписей применяют эти знаки с полкой рисунок 28.2).

Высота знака h приблизительно равна высоте цифр размерных чисел, высота Н берется равной (1,5. 3) h.

Толщина линий знаков равна приблизительно 0,5 толщины сплошной толстой основной линии чертежа.

При недостатке места допускается обозначение шероховатости располагать на выносных и размерных линиях или на их продолжении, а также разрывать выносную линию. На линии невидимого контура допускается наносить обозначение шероховатости только в том случае, когда от этой линии нанесен размер.

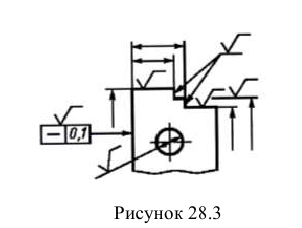

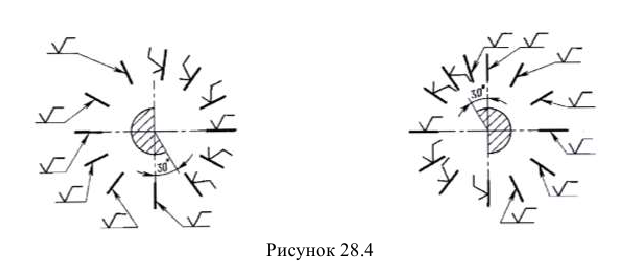

Обозначение шероховатости поверхности, в которых знак имеет полку, и расположение знака относительно основной надписи чертежа показано на рисунке 28.4

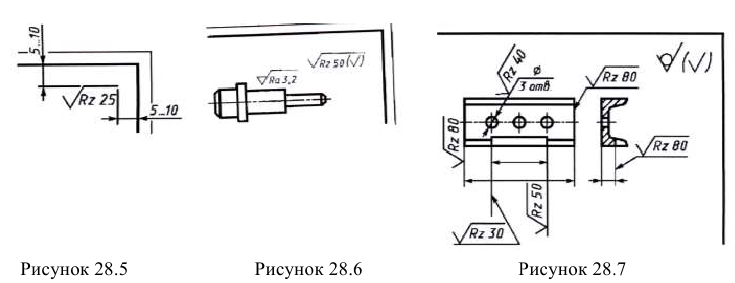

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображении не наносят (рисунок 28.5).

Размеры и толщина линий знака в обозначении шероховатости, вынесенном в правый верхний угол чертежа, должны быть приблизительно в 1,5 раза больше, чем в обозначениях, нанесенных на изображении.

Обозначение шероховатости, одинаковой для части поверхности изделия, может быть помещено в правом верхнем углу чертежа. Вместе с условным обозначением

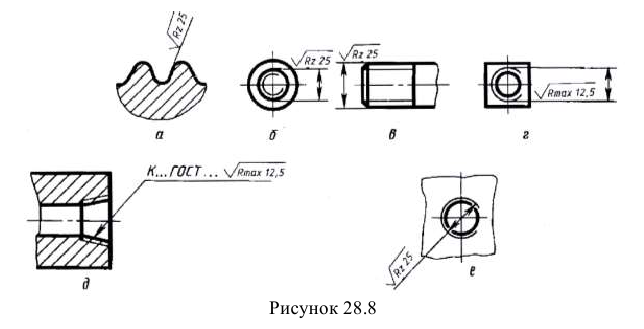

Обозначение шероховатости поверхности профиля резьбы наносят по общим правилам при изображении профиля или условно на выносной линии для указания размера резьбы (рисунок 28.8 б, в, г, д), на размерной линии или на ее продолжении (рисунок 28.8 е).

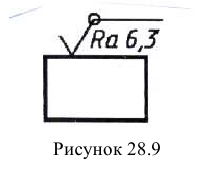

Если шероховатость поверхностей, образующих контура, должна быть одинаковой, обозначение шероховатости наносят один раз. Диаметр вспомогательного знака

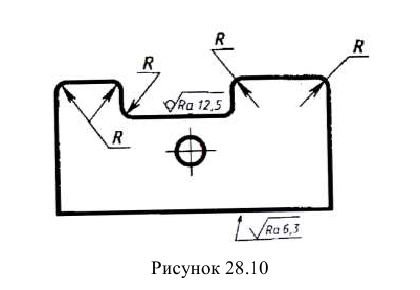

В обозначении одинаковой шероховатости поверхностей, плавно переходящих одна в другую, знак о не приводят (рисунок 28.10).

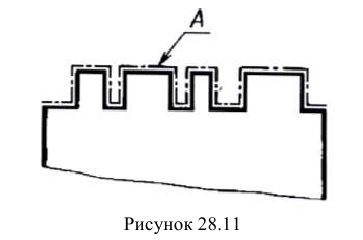

Обозначение одинаковой шероховатости поверхности сложной конфигурации допускается приводить в технических требованиях чертежа со ссылкой на буквенной обозначение поверхности, например: «шероховатость поверхности

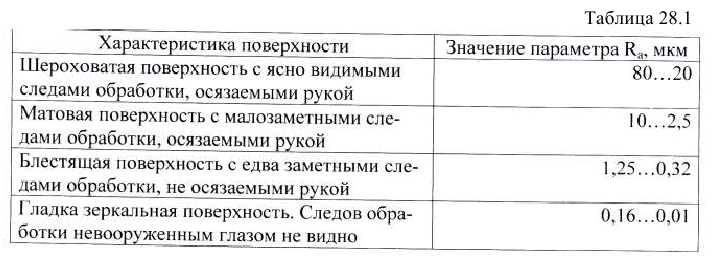

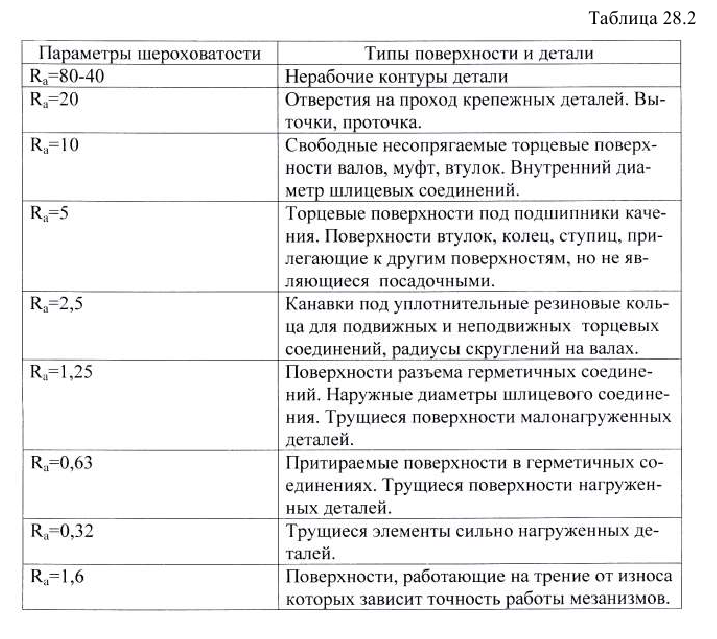

Параметры шероховатостей при выполнении эскизов и рабочих чертежей можно выбрать руководствуясь таблицами (таблица 28.1 и таблица 28.2).

Понятие о предельных отклонениях размеров и их нанесения на чертежах

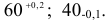

Верхнее и нижнее предельное отклонения могут быть или только положительными, например

Разность между наибольшим и наименьшим предельными размерами называют допуском (50,02-49,99 = 0,03), а поле, ограниченное верхним и нижним отклонениями

Предельные отклонения, указанные числовыми величинами (как в приведенных примерах), выполняют размером шрифта, принятым для записи номинальных размеров, или на одну ступень меньше, но не менее 2,5 мм.

При симметричном расположении поля допуска абсолютное отклонение указывают один раз со знаками «+», причем высота цифр отклонений должна быть равна высоте шрифта номинального размера, например 60 ± 0,2.

В связи с этим возникли две системы посадок:

Числовые значения предельных отклонений берутся из соответствующих ГОСТов.

Предельные отклонения линейных размеров на чертежах указывают одним из трех способов.

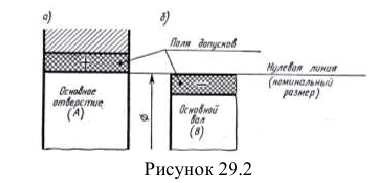

Предельные отклонения (допуски). формы и расположение поверхностей

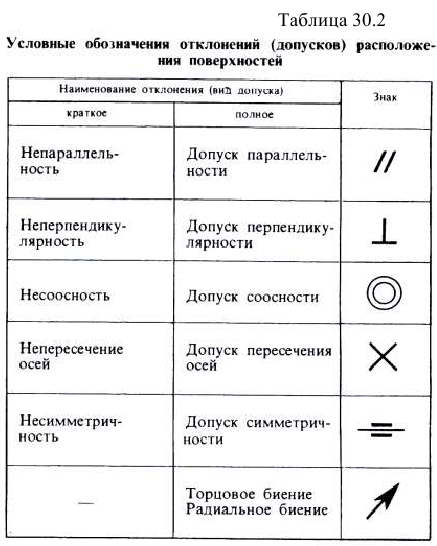

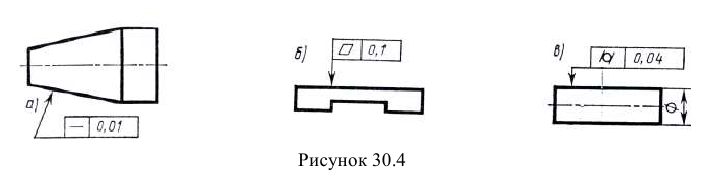

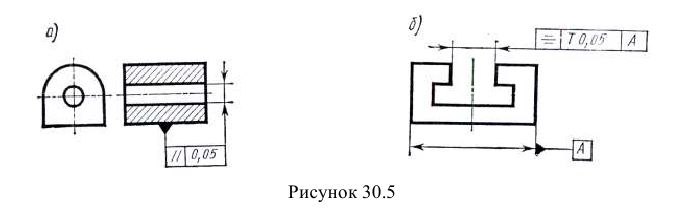

Форма какой-либо поверхности, а также взаимное расположение поверхностей у изготовленной детали практически всегда имеют отклонения от того, что было предусмотрено на чертеже при разработке конструкции детали (таблица 30.1.). Предельные отклонения формы и расположения поверхностей (таблица 30.2.) (допуски) на чертежах указывают условными обозначениями (знаками) или в виде текстовой надписи в технических требованиях.

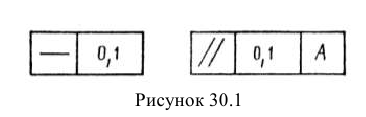

Соответствующие данные о допуске указывают в прямоугольной рамке, выполняемой тонкими линиями, разделенной на две и более частей, в которых

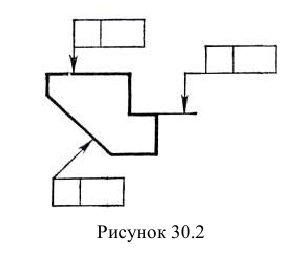

Рамку соединяют с элементом, к которому относится допуск, тонкой линией, заканчивающейся стрелкой. Соединительная линия может быть прямой или ломаной.

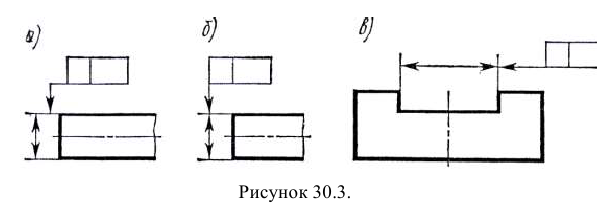

При этом, если допуск относится к поверхности, то соединительная линия не должна быть продолжением размерной линии (рисунок 30.3 а), если допуск относится к оси или плоскости симметрии, то соединительная линия должна быть продолжением размерной (рисунок 30.3 б, в)

Перед числовым значением допуска ставится: знак диаметра, если круговое или цилиндрическое поле допуска указывают его диаметром; символ R, если это поле указывают радиусом; символ Т, если допуск симметричности, пересечения осей, формы заданного профиля и заданной поверхности указывают в диаметральном выражении.

Базы обозначают зачерненным равносторонним треугольником, основание которого располагают на контурной линии поверхности (или ее продолжении), являющейся базовой. Высота треугольника должна быть равна размеру шрифта размерных чисел (желательно 5 мм).

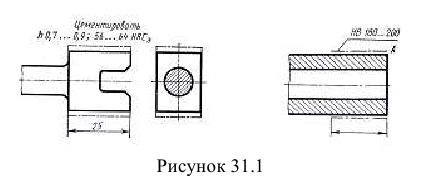

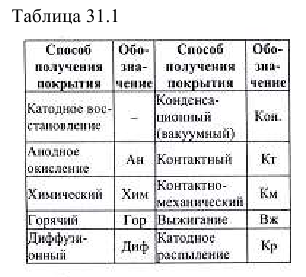

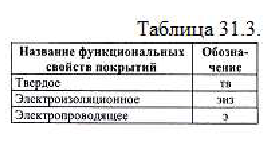

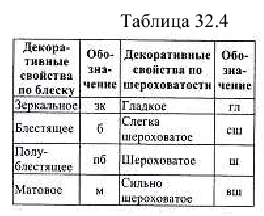

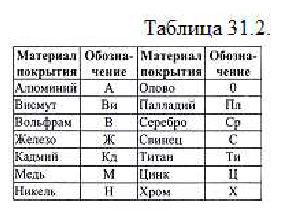

Указание на чертежах обозначений покрытий, термической и других видов обработки

Указание на чертежах обозначений покрытий, термической и других видов обработки, применяемых для повышения коррозионной стойкости поверхностей изделия, улучшения механических свойств материала, а также для придания изделию красивого вида.

Обозначение покрытий состоит из таких частей:

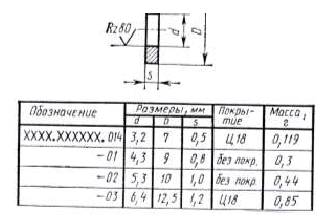

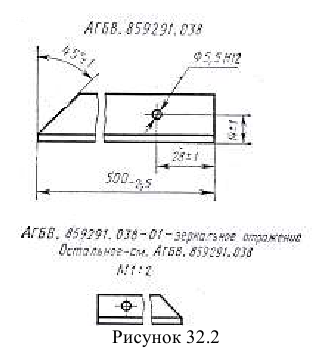

Групповые конструкторские документы

Составные части изделия могут быть одинаковой формы, но разных размеров, изготовлены из разных материалов и с различными покрытиями, отличаться точностью изготовления и другими параметрами. Тогда изготавливают групповой чертеж (рисунок 32.1).

Одно из исполнений условно принимают за основное и на его изображении указывают общие для всех исполнений размеры, шероховатость поверхностей и т. д., а переменные величины обозначают буквами латинского алфавита, указывая их на изображении основного исполнения или дополнительных изображениях (при необходимости).

Внесение изменений в конструкторскую документацию(ГОСТ 2.503-74)

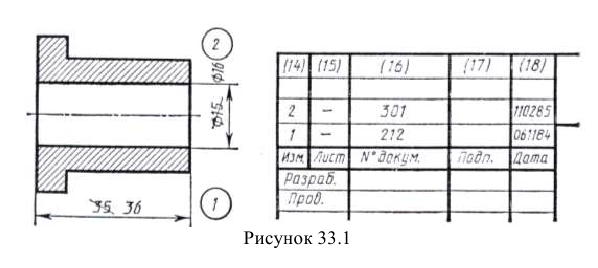

Изменяемые размеры, знаки, надписи зачеркивают (черной тушью) сплошными тонкими линиями так, чтобы можно было прочитать зачеркнутое, и рядом проставляют новые данные (рисунок 33.1).

При изменении части изображения его обводят сплошной тонкой линией, образующей замкнутый контур, и такой же линией крестообразно перечеркивают. Измененный участок изображения выполняют на свободном поле чертежа в том же масштабе, без поворота и обозначают как выносной элемент. Над новым изображением указывают: «Взамен перечеркнутого».

Около каждого изменения наносят его порядковый номер в кружке диаметром 6-12 мм.

Передачи. Виды, назначение передач

Передача вращательного движение с одного вала на другой или преобразование вращательного движения в поступательное осуществляется с помощью различных передач.

Передачи по своим действиям разделяются на передачи трением (фрикционные, ременные) и передачи зацепления (цепная, зубчатая, храповый механизм).

Основными деталями зубчатых передач являются различные зубчатые колеса и рейки.

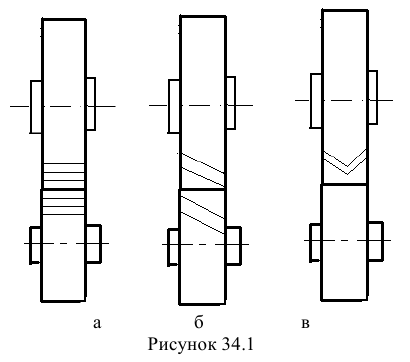

Если оси валов параллельны, применяют цилиндрические зубчатые колеса с прямыми (рисунок 34.1 а), косыми (рисунок 34.1 б ) или шевронными (рисунок 34.1 в ) зубьями.

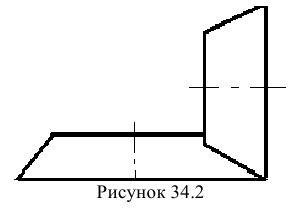

Передача вращения между валами с пересекающимися осями осуществляется коническими передачами (рисунок 34.2).

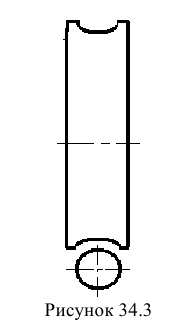

Для передачи движения со скрещивающимися валами применяют червячную передачу (рисунок 34.3).

Изображение цилиндрической зубчатой передачи

Вычерчивая передачу, необходимо учитывать следующее:

Построение изображения зубчатого зацепления выполняется тонкими линиями и начинается с нанесения межосевого расстояния

Для построения фронтального разреза из точек пересечения окружностей с вертикальной линией проводят в направлении стрелок линии связи (рисунок 2). После выполнения построений приступают к окончательному оформлению чертежа. По диаметрам валов, пользуясь ГОСТ 23360-78, подбирают размеры шпоночных пазов и шпонок. Удаляют лишние линии, обводят чертеж, заштриховывают разрезы.

Сборочные чертежи

Чертежи изделий, состоящих из нескольких составных частей, показанных в собранном виде, называются чертежами общих видов и сборочными чертежами.

По чертежам общих видов разрабатывают рабочие чертежи деталей, сборочные чертежи изделий и другие документы, служащие для процесса изготовления изделия.

Сборочным чертежом называется документ, содержащий изображение изделия и другие данные, необходимые для его сборки (изготовления) и контроля.

Рабочие чертежи деталей составляют по сборочному чертежу.

В учебной практике пользуются сборочными чертежами.

При выполнении сборочных чертежей действует большинство правил, установленных для чертежей деталей: в проекционной связи располагаются изображения, для выявления формы изделий применяются виды, разрезы и сечения.

Сборочный чертеж должен содержать:

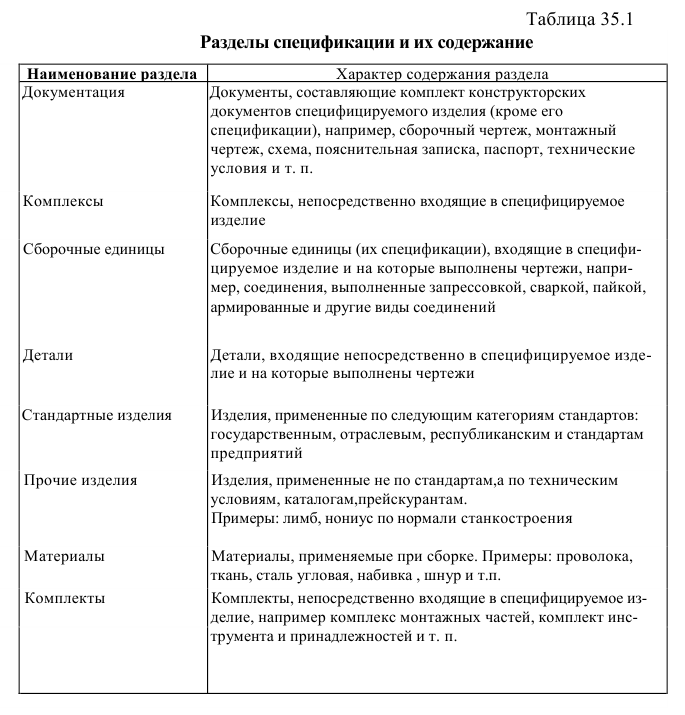

Спецификация. Номера позиции

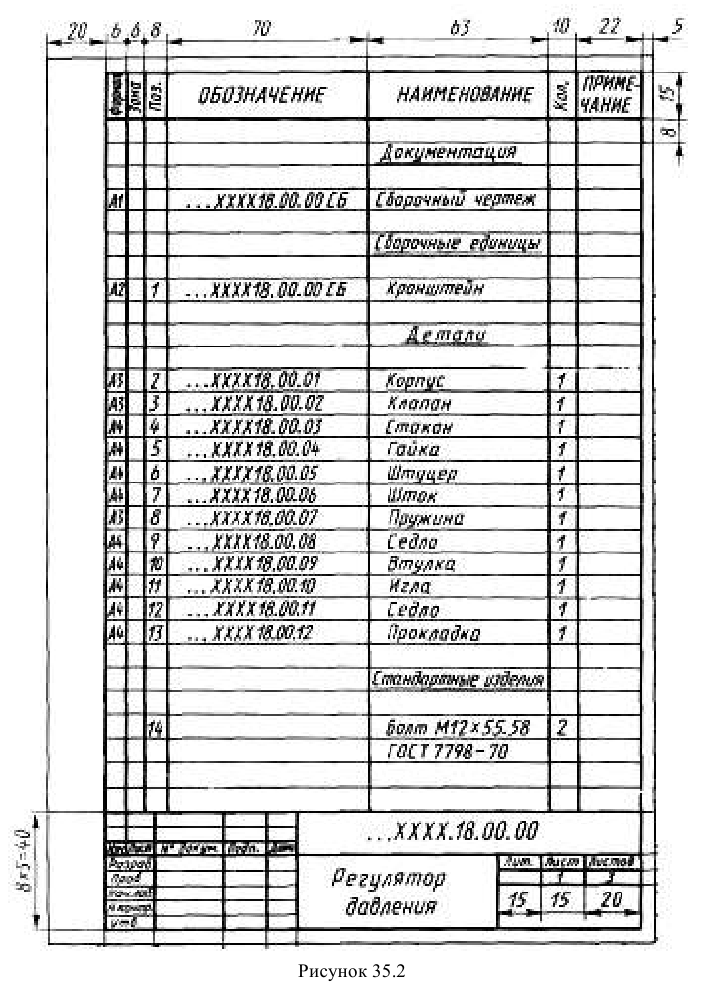

В спецификации выполняются графы, размеры, расположение и содержание которых приведены на рисунке 35.1 и 35.2

Спецификация является основным конструкторским документом, представляет собой текстовый документ, определяющий состав изделия, состоящего из двух и более частей. Составляют спецификацию на каждую сборочную единицу.

Спецификация выполняется и оформляется на отдельных листах формата А4 по форме, определяемой ГОСТ 2.106-96. Если сборочный чертеж выполнен на формате А4, допускается совмещать спецификацию с чертежом.

Спецификация в общем случае состоит из разделов, которые располагаются в следующем порядке:

При изучении курса данной дисциплины разделы «Комплексы» и «Комплекты» обычно не применяют.

Наименование каждого раздела записывается в виде заголовка в графе «Наименование» и подчеркивается. Перед и после наименования каждого раздела оставляется по одной свободной строке.

После каждого раздела спецификации оставляется несколько свободных строк для дополнительных записей.

В графе «Наименование» указывается:

Крепежные изделия записывают в алфавитном порядке.

Если изделий одного наименования несколько, то запись производят в порядке возрастания номеров стандартов.

Например, Гайка М16-6Н.5.019 ГОСТ 5918-73 Гайка Ml0-6Н.5.028 ГОСТ 5927-70

Графа «Обозначение» для стандартных изделий в спецификации остается пустой.

У каждой составной части изделия наносят номер позиции, присвоенный ей спецификацией. Эти номера позиций помещают на полках линий-выносок, которые проводят сплошными тонкими линиями. Один конец линии-выноски соединяется с полкой, а другой должен указывать на изображение детали и заканчиваться точкой.

Номера позиций следует указывать на том изображении, на котором часть изображения проецируется как видимая.

Размер шрифта номеров позиций должен быть на один-два номера больше, чем размер шрифта размерных чисел.

Цифры, указывающие номера позиций, располагают параллельно основной надписи чертежа; группируют их в строку (по горизонтали) или в колонку (по вертикали), по возможности на одной линии.

Обозначение сборочного чертежа изделия идентично обозначению в соответствующей спецификации, но в конце этого обозначения записывается шифр «СБ» (сборочный).

Последовательность выполнения сборочного чертежа

При выполнении учебного сборочного чертежа готового изделия рекомендуются следующие этапы:

1) Ознакомление с изделием

Приступая к выполнению сборочного чертежа изделия необходимо подробно ознакомиться с назначением, устройством и взаимодействием отдельных частей этого изделия.

2) Распределение составных частей изделия по разделам спецификации и присвоение им обозначении

3) Эскизирование всех деталей, которые должны быть выполнены при изготовлении изделия ( детали, которые могучи быть отнесены к «Стандартным изделиям» или «Прочим изделиям» обычно не эскизируют).

Расположение изображений на эскизах должно обеспечивать удобство пользования эскизами при изготовлении по ним деталей. Особое внимание следует обратить на соответствие размеров сопрягаемых поверхностей деталей

4) Выполнение спецификации и сборочного чертежа изделия.

На сборочном чертеже составные части изделия обозначают номерами позиций в той последовательности, в которой они записаны в спецификации. Следовательно, спецификация должна быть выполнена до простановки позиций на сборочном чертеже.

Сборочный чертеж выполняют в такой последовательности:

Число изображений должно быть минимальным, но достаточным для того, чтобы получить полное представление о форме и размерах изделия и его составных частей.

Определяют, какие будут выполнены разрезы и сечения.

Формат чертежа должен быть выбран с таким расчетом, чтобы поле чертежа использовалось рационально.

После измерения габаритных размеров сборочной единицы выбирают масштаб изображения и формат листа.

На листе сплошными тонкими линиями вычерчивают прямоугольники со сторонами, равными соответствующим габаритным размерам изображения. Между прямоугольниками оставляют место для расположения линий-выносок и размерных линий.

С правой стороны внизу листа помещают основную надпись.

Выполнение чертежа начинают с вычерчивания главного вида. В большинстве случаев последовательность сборки изделия определяет порядок вычерчивания его частей.

После вычерчивания изображений наносят габаритные и присоединительные размеры. На полках линий-выносок наносят номера позиций соответственно указанным в спецификации.

Условности и упрощения на сборочном чертеже

В целях экономии времени на сборочных чертежах по ГОСТ 2.109-73 допускается применять условности и упрощения.

Чтение и деталирование сборочных чертежей

Последовательность чтения сборочных чертежей:

При чтении сборочных чертежей необходимо придерживаться следующей последовательности:

Деталирование сборочных чертежей

Ознакомившись с назначением и устройством сборочной единицы и представив форму каждой детали, приступают к выполнению рабочих чертежей деталей:

Чертежи стандартных деталей обычно не выполняются.

Схемы. Общие сведения о схемах

Схемой называют конструкторский документ, на котором составные части изделия, их взаимное расположение и связи между ними показаны в виде условных обозначений.

Схемами пользуются тогда, когда на чертежах не требуется показывать конструкцию изделия и отдельных деталей, а достаточно показать лишь принцип работы изделия, передачу движения, кинематику машины или механизма

На схемах изображаются не все составные части, из которых состоит изделие. Показывают лишь те элементы, которые участвуют в передаче движения, жидкости, газа и т.п.

Виды и типы схем

ГОСТ 2.701-84 устанавливает виды и типы схем, их обозначение и общие требования к выполнению схем (кроме электрических).

В зависимости от характера элементов и линий связей, входящих в состав устройства, схемы подразделяются на виды, каждый из которых часто обозначают буквой:

Схемы в зависимости от основного назначения делятся на типы, каждый из которых обозначается цифрой:

Служат для общего ознакомления с изделием и определяют взаимосвязь составных частей изделия и их назначение. Элементы схемы вычерчиваются простыми геометрическими фигурами (прямоугольниками) и прямыми линиями

Поясняют процессы, протекающие в изделии. В них должны быть указаны наименования всех изображенных функциональных частей.

Принципиальные схемы (полные) определяют полный состав элементов изделия и связей между ними, давая детальное представление о принципах действия изделия.

Показывают соединения составных частей изделия, а также места присоединений и вводов и выявляют провода, кабели, трубопроводы и их арматуру.

Показывают внешнее подключение изделия.

Наименование схемы определяется ее видом и типом. Шифр схемы, входящий в состав ее обозначения, состоит из буквы, определяющий вид схемы, и цифры, обозначающей ее тип.

Требования к выполнению схем

Основные требования к выполнению схем:

Хранение и складирование конструкторской документации (ГОСТ 2.501-68)

При приеме на хранение подлинников проверяют наличие всех установленных подписей, пригодность для многократного снятия копий КД, выполненную на листах, меньших формата А1, хранят в развернутом виде в повернутом на 180° положении относительно основной надписи (для ее сохранности) на полках специальных шкафов; выполненные на листах формата А1 и более, хранят в свернутом виде в горизонтальном положении на скалках, помещаемых в специальных гнездах закрытых шкафов. К скалкам прикрепляют ярлыки с обозначением и названием КД (на резиновых кольцах).

Складывать подлинники стандарт запрещает.

При копировании любых материалов с сайта evkova.org обязательна активная ссылка на сайт www.evkova.org

Сайт создан коллективом преподавателей на некоммерческой основе для дополнительного образования молодежи

Сайт пишется, поддерживается и управляется коллективом преподавателей

Whatsapp и логотип whatsapp являются товарными знаками корпорации WhatsApp LLC.

Cайт носит информационный характер и ни при каких условиях не является публичной офертой, которая определяется положениями статьи 437 Гражданского кодекса РФ. Анна Евкова не оказывает никаких услуг.