ламель что это такое в деревообработке

Пиленая ламель

В компании «Техимпорт-М» Вы можете купить ламель (палубу) уникальной ширины до 500 мм. Наш материал идеально подходит для изготовления паркета, стеновых панелей, декоративной отделки. Минимальная партия поставка лимели составляет 50м².

Цена пиленой ламели

Минимальная партия поставка лимели и пиленого шпона составляет 50м²

Цены даны при оплате наличными.

При оплате по безналичному расчёту (без НДС) + 2000 руб./м³.

Для иностранных Покупателей предусмотрена оплата в валюте доллар США и ЕВРО по текущему курсу Центрального Банка Российской Федерации.

Ламель позволяет создавать предметы интерьера из элитных сортов древесины, но по гораздо меньшей цене.

Так что же такое ламель? Как говорит нам википедия: Ламе́ль (от лат. lamella – пластинка, чешуйка) — термин, описывающий некоторые пластины или небольшие элементы, составляющие пластинчатые структуры. Ламель — в строительстве, тонкая пластина из строительного материала. Ламель — в деревообработке, название пластины шпона (пиленый шпон). И нас интересует именно последнее определение.

Производство ламели

Пиленый шпон. На чем его пилят? Очевидно, на специальных станках. И, на примере нашего производства, я расскажу вам весь процесс получения ламели.

Применение ламели.

Где и как используется ламель?

Клеится на щит, фанеру, ДСП, МДФ или просто на заготовку из более дешевой древесины.

Потом, из этих заготовок сделают паркет, стеновые или потолочные панели, элементы лестничных, мебельных дверных конструкций и вообще всё что можно делать из элитных лиственных сортов древесины. Но, по гораздо более доступной цене.

Ленточный станок словенского производства Вравор.

Станок “Neva” для раскроя ламели шириной до 500 мм.

Ламель шириной до 500 мм.

Ламель со склада в Москве

Купить ламель по низкой цене!

Дубовая ламель, ламель бука, ясеня и клена от компании «Техимпорт-М» — это гарантированно качественный продукт по низкой цене.

Подробнее оценить качество продукции и приобрести доску Вы можете на нашем складе-магазине. Также Вы можете оставить заказ по любому из наших телефонов или через форму заказа на сайте.

Наша компания работает со всеми регионами РФ, а также с зарубежными заказчиками. Для заказа пиломатериала в регионы РФ и для экспорта, обращайтесь в наш отдел региональных и экспортных продаж по телефону 8 (800) 100-84-53 (звонок из регионов бесплатный).

Нашли дешевле? Позвоните нам! Мы готовы идти на встречу нашим клиентам и дадим Вам лучшую цену.

Директор компании: Алешина Любовь Ивановна

Руководитель отдела региональных продаж: Сазонов Андрей Юрьевич

Юридический адрес: 140005, Московская область, г. Люберцы, ул. Кирова, д.20а

Адрес склада: Московская область, г.Люберцы, деревообрабатывающий комбинат №13. Заезд с ул.Московская напротив д.15

Отзывы о компании Техимпорт М.

Компания, в которой я работаю, занимается изготовлением мебели класса люкс из массива дерева ценных пород. Важным моментом в нашей работе является подбор качественного сухого пиломатериала.

Долгое время мы испытывали огромные трудности с подбором поставщиков пиломатериала стабильного качества, пока не начали работать с компанией Техимпорт М.

Ребята тщательно подходят к выбору сырья и досконально соблюдают технологию сушки пиломатериала, и за счет этого стабильно выдерживают нужную нам влажность и сортность доски.

Плюс к этому, у них на складе всегда в наличии нужный нам объем доски дуба, бука и ясеня.

Поставка доски на наш склад в Санкт-Петербурге обычно занимает не более суток.

Заказал у частного мастера лестницу для моего дома.

Предложили стандартный вариант из дуба, но имеющийся у них в наличии пиломатериал показался мне, мягко говоря, некачественным.

Решил приобрести материал сам, после долгих поисков вышел на компанию Техимпорт.

Качество материала мне сразу понравилось, но цена была для меня неожиданной, оказалось, что материал, который мне предлагал мой мастер был сырым.

Как оказалось хороший сухой материал стоит очень дорого.

Спасибо технологу компании Техимпорт, который объяснил мне, что существуют породы аналогичные дубу, но стоящие дешевле.

В итоге сделал превосходную лестницу из клена, сэкономив при этом 30-35%.

Моя компания изготавливает паркет из массива ценных пород, в Техимпорте взял на пробу коротьё дуба.

Влажность материала проверял своим влагомером, результат (в среднем) около 6-7%, меня устраивает.

Текстура для изготовления паркета тоже подходящая, растрескиваний нет.

Ламели. Что это такое и для чего используют?

Определение слова – ламель

Это широкие полосы, которые производятся из совершенно различных видов экологически чистых пород древесины (ольха, береза, бук). Проще говоря, ламели для кровати – это рейки, буквально держащие вес матраса. Они появились недавно и прочно заняли место прежних досок и пружин. Их главное отличие в том, что они способны гнуться под телом человека и создавать удобное положение на всю ночь. Такое основание ценится за экологичность и натуральность. Но существуют и более дешевые варианты – из пластмассы, а также и ровные модели из металла, но они не оказывают ортопедического эффекта.

Преимущества деревянных ламелей :

Из какого материала изготавливают ламели ?

Хоть в производстве используются и ольху, и березу, и бук, но всё же большинство вариантов созданы из бука, так как это плотная, твердая и надежная древесина идеально подходит для данной задачи. Порой, чтобы снизить цену готовой продукции, для изготовления используют и другие виды древесины, и лишь поверхность покрывают слоем букового шпона. Если ламели для кровати выполнены из некачественного сырья, то они могут легко и быстро потрескаться в местах повышенной нагрузки, а вот буковые варианты выдерживают до 40 килограммов веса на одну пластину, что ставит их на лидерскую позицию.

Разновидности фиксаторов для ламелей

Каучуковые и полипропиленовые латодержатели для кровати предотвращают скрип при эксплуатации. Они надеваются на каждую ламель и вставляются в специальные гнёзда на корпусе.

Размеры ламелей для дивана

Они выпускаются по 2-м традиционным форматам:

Ламели

Изготовление ламелей

Склеенные доски еще раз обрабатывают и профилируют, делают гребни и пазы. Такая система креплений в дальнейшем упростит и ускорит монтаж сруба. Ламели получаются достаточно прочными и долговечными, легкими в укладке и обработке. Они обладают привлекательным внешним видом и небольшим весом, что снижает давление и нагрузку строения на почву. Поэтому при строительстве не понадобится монтаж глубокого и дорогостоящего фундамента.

Кроме того, ламели характеризует низкая проницаемость, что не дает древесине “дышать”. В результате нарушается воздухообмен в помещении, дерево может начать гнить и темнеть, покрываться плесенью. Ламели требуют тщательного и грамотного соблюдения монтажа, иначе изделия лягут не плотно друг к другу, что приведет к потере тепла, снижению звуко- и теплоизоляционных свойств.

Строительство деревянного дома

Если вы хотите получить качественный и надежный, на 100% натуральный, экологичный и безопасный загородный дом, эксперты советуют выбирать для строительства не клееный, а профилированный брус либо бревно. Данные материалы стоят дороже и дают большую усадку, но при этом они прочнее, долговечнее и безопаснее. А ламели лучше выбрать для изготовления мебели и оформления интерьера.

Компания “МариСруб” самостоятельно заготавливает древесину, изготавливает и обрабатывает пиломатериалы. Это гарантирует качество изделий. Каждый брус или бревно проходит антисептирование и покрытие антипиренами на этапе изготовления, установки и сборки, финишной отделки. Такая обработка защитит от отрицательного воздействия влаги, ультрафиолета и насекомых, открытого огня и распространения пожара. В результате древесина не гниет и не выцветает, не покрывается плесенью, надолго сохраняет физические свойства и первоначальный внешний вид.

Строительство деревянного дома от производителя позволяет получить качественный и надежный результат с гарантией, а также предоставляет возможность сэкономить на оплате работы посредников. Мы предлагаем низкие цены на бревно и брус, а также полноценное строительство “под ключ”.

Мастера компании “МариСруб” изготавливают и собирают сруб надежно и оперативно. Выполняем гидроизоляцию, утепление и конопатку, возведение фундамента и кровли, монтаж дверей и окон, финишную отделку внутри и снаружи дома. Гарантируем качественное и своевременное строительство!

Ламели: вся «соль» в геометрии

Ламели для кровати стали необходимым атрибутом здорового образа жизни для прозорливого потребителя. Практически каждый производитель мебели сегодня лично знаком с данной деталью спального комфорта, применение которой в некоторой степени перевернуло мировоззрение относительно удобства отдыха и сна. Однако разговоры о ламелях по-прежнему на слуху и обрастают догадками и противоречиями. Какие же ламели пользуются спросом и почему?

Признание за «гнутыми»

Гнутым ламелям приписывают особые свойства физической выносливости относительно больших нагрузок, чем прямым из однородного материала. Смысл практичности также отождествлён с этими деталями современного ложа и заключается в надлежащей вентиляции матраса. Кто-то же видит в ламелях экономию расходного материала, а соответственно и денежных средств. В масштабном производстве такая рачительность вполне оправдана, но не страдает ли при этом качество? По сути, можно и в полном щите насверлить отверстий, но, по мнению специалистов, ощутимого доступа воздуха не добавится, а прочность плиты упадёт пропорционально количеству вентиляционных отверстий. Хотя многие владельцы гостиничных комплексов ставят полные листы под матрас из соображений максимальной прочности в ущерб вентиляции. Каждому своё…

Однако истинные ценители комфортного сна всё же на стороне ламелей, и зачастую не особо разграничивают их геометрию, приводя уверенные доводы. Во-первых, ламели ощутимо лучше пружинят. Во-вторых, не сломаются, если делать достойную обрешётку. Но согнутые элементы в отличие от прямых держат нагрузку лучше из-за перераспределения вертикальной нагрузки из поперечного направления в продольное. То есть согнутый элемент перераспределяет нагрузку на волокна ламели с нагрузки «на излом» в нагрузку «на излом» плюс «сжатие». А поскольку прочность такой детали на сжатие гораздо выше, то таким образом производитель мебели полностью уходит от предела прочности материала, увеличивая допустимую нагрузку. Согласно общим характеристикам, для деталей длиной до метра принята толщина 8 мм и радиус кривизны 3,5-5 метров, в зависимости от применяемого пресса. Для деталей длиной более метра — толщина 11-12 мм и радиус кривизны 8 м.

Существенным аргументом оправданного использования ламелей в качестве основания служит и порода древесины. Как правило, мебельные ламели для кровати или дивана получают из предварительно изогнутых блоков, которые склеивают и прессуют в течение определённого времени при необходимом давлении и температуре. Не всякий породный состав достаточно восприимчив к гибкости. Основными компонентами для изготовления ламелей служат лущёный шпон из берёзы, дуба, бука или ясеня и карбомидоформальгидная смола. В данном случае текстура древесины играет не последнюю роль в качественной характеристике изделия. Конечно же, по прочности бук не уступает дубу, а его воздухопроницаемость почти в 10 раз выше. Бук хорошо обрабатывается, шлифуется, тонируется в любой цвет, отлично принимает лаки и морилки, отделывается политурой и воском, надежно удерживает крепления. Естественно, что при всех этих чудесных качествах бук — самый дорогой из ламельных материалов, а наиболее экономичным считается берёза.

Комфорт начинается с ламели

Современный конструктив комфортного спального атрибута — металлическое основание с дугообразными ламелями из древесины. Конечно, сейчас предлагают и иной вариант — основания, выполненные из дерева, но они менее распространены и не так долговечны, как металлические. Крепление ламелей к основанию выполняется при помощи специальных полипропиленовых держателей. В таком исполнении ламели обладают определённой подвижностью и большой упругостью. Они прогибаются под телом человека вместе с матрасом и берут на себя часть нагрузки, обеспечивая ортопедический эффект.

Неправильная установка ламелей, когда их расположение происходит с большими промежутками друг от друга, вызывает быстрый выход из строя фурнитуры, так как вес человека распределяется на меньшее количество ламелей. Поэтому, согласно последним научно-практическим исследованиям, промежуток между латами не должен составлять более 35 мм, однако далеко не каждый придерживается общепринятых норм. А между тем, чем больше промежуток между полосами, тем менее крепким становится основание.

Иногда за производителями прослеживается и другой «грешок»: устанавливают в кровать ламели, которые относятся к сорту «Б». Безусловно, это наиболее выгодно с сточки зрения экономичности для производителей, так как стоимость ламели сорта «А» существенно выше. В итоге, как показывает практика, потребитель получает сломанную ламель уже через пару месяцев пользования кроватью. В некоторых случаях мебельные фабрики к кроватям прилагают ламели на тканевой ленте, которая расстилается по длине ортопедического основания, но латодержателями их не комплектуют, поэтому теряются и без того минимальные ортопедические свойства реек, и взамен комфорта потребители получают скрипы от возникновения трения ламели и основания. Казалось бы, из-за скрытой от глаз детали даже внешне самая изящная кровать может обернуться причиной дискомфорта. А чтобы мебельный шедевр предстал перед публикой во всей красе, ему необходимо пройти длительный путь перевоплощений и эскалаций.

Арсенал для производства ламелей

Для изготовления ламелей из шпона для кроватей может быть задействовано почти 20 единиц станочного оборудования, которые способны выполнить технологические операции: изготовление шпона необходимого формата; нанесение клея на поверхности шпона; горячее прессование и склеивание многослойных пакетов; форматирование плит; нарезка плит на латы (ламели) по заданной ширине; фрезерование планок и финишное шлифование кромок ламелей для кровати.

К примеру, линию по производству мебельных ламелей некоторые предприятия комплектуют следующим оборудованием:

— транспортёр брёвен для окорочного станка (осуществляет транспортировку чурака к окорочному станку);

— окорочный станок (осуществляет снятие коры с брёвен различных пород);

— транспортёр для лущильного станка (осуществляет транспортировку окоренного бревна к лущильному станку);

— лущильный станок (осуществляет изготовление лущёного шпона из чураков различных пород древесины);

— конвейер подачи шпона (осуществляет подачу шпона из лущильного станка в гильотину);

— гильотина (производит чистовую обрезку лущёного шпона в заданный размер в проходном режиме);

— подъёмный стол (предназначен для вертикального перемещения шпона);

— два сушильных агрегатами (сушилка для шпона) (сушит шпон средних и малых размеров);

— шпонопочиночный станок (предназначен для установки вставок на клею в листах шпона);

— двухсторонний клеенаносящий станок (производит нанесение клея на шпон с двух сторон);

— двумя прессами для изготовления гнутоклееной фанеры (нагрев плит пресса может осуществляться как паром, так и маслом по желанию заказчика);

— автоматический форматно-обрезной станок (обрезка в чистовой размер фанеры с четырёх сторон);

— многопильный станок (распил форматированных плит на ламели заданных размеров);

— двухсторонний продольно-фрезерный станок (двухсторонняя обработка ламелей);

— кромко-шлифовальный станок (снятие фаски и шлифования прямых, криволинейных планок).

Сегодня благодаря современному оборудованию изготовление ламелей или, как их ещё называют, латофлекса поставлено на поток. А в 1980-х Минлеспром СССР массово закупил комплектное оборудование для изготовления пружинных блоков. Уже тогда производственники понимали, что даже при использовании лучшего матраса эффект не будет положительным, если он помещён на кровать с жёстким (фанера или ДСП) основанием. Фактически это то же самое, что спать на асфальте. А всё потому, что двухконусная пружина работает в полную силу лишь при наличии снизу эластичного элемента. Речь идёт об основании кровати, которое выполнено с использованием эластичных пружинных элементов — «латофлексов». Данный термин когда-то был позаимствован из немецкого языка, а сейчас применим в среде профессионалов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

О сушке ламелей из древесины дуба

Деревообработчики хорошо знают о существенных различиях в работе с хвойными и лиственными породами. Сегодня в России много предприятий, заготавливающих и перерабатывающих большие объемы хвойной древесины. И очень мало компаний занимаются твердолиственными породами. Такое распределение обусловлено не только ресурсами доступного для заготовки леса, но и спецификой применения древесины.

В отличие от хвойных пиломатериалов, которые широко используются как конструкционные, пиломатериалы из твердолиственных пород чаще применяются в производстве мебели, окон и дверей, паркета. Одной из самых ценных пород для их изготовления считается дуб.

На протяжении веков древесину дуба высоко ценили плотники, без нее не обходились в кораблестроении, кроме того, ее экспортировали. К сожалению, за последние 50 лет состояние дубовых насаждений в России значительно ухудшилось. В центральной части страны заготовка дуба ведется в основном в Теллермановском лесном массиве и Шиповом лесу (Воронежская область). Дубом также активно занимаются на Северном Кавказе, преимущественно в Адыгее.

Для распиловки заготовленной древесины чаще всего используют ленточно-пильные станки. Во-первых, они, в отличие от круглопильных систем, обеспечивают небольшую толщину пропила, что позволяет повысить полезный процент выхода пиломатериала. Во-вторых, дают возможность работать с бревнами большого диаметра, а дубовые нередко больше 40–50 см. Получаемые при распиловке материалы часто необрезные. При пилении теряется немало материала – сегодня трудно найти высококачественный пиловочник, много внутренних пороков древесины, так что полезный выход от одного бревна нередко меньше 35%. После сушки изготовление конечных изделий из полученных таким образом пиломатериалов представляется довольно сложной задачей.

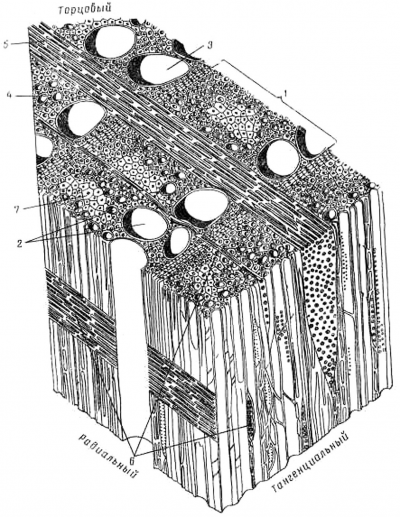

Дубовая древесина имеет кольцесосудистую структуру, основными путями транспортировки влаги внутри служат сердцевинные лучи, объем которых может достигать 28–32% объема ствола. Древесина дуба подвержена растрескиванию и цветовому окрашиванию. Сегодня для получения качественной продукции из дуба при производстве столярных изделий и паркета все чаще применяют специальные тонкорезные ленточно-пильные станки, позволяющие получать ламели толщиной от 4 мм. Такое использование пиломатериалов экономически обосновано ввиду высокой рыночной стоимости дубовой древесины. При производстве паркета такие ламели используют в качестве лицевых панелей.

Сушка дубовых ламелей сильно отличается от сушки толстых пиломатериалов не только продолжительностью, но и режимами. Для пиломатериалов больших сечений традиционно используют низкотемпературную сушку. Высокая температура в начале процесса может вызвать образование внутренних трещин, которые обнаружатся только при последующей механической обработке. Большое значение имеет и скорость циркуляции сушильного агента. Дубовая древесина очень плотная. Влага в ходе сушки подтягивается к поверхности медленно, при попытке интенсифицировать этот процесс в конвективных сушильных камерах с принудительной циркуляцией, чаще всего используемых для промышленной сушки пиломатериалов из дуба, возникает риск пересушивания поверхности и образования так называемой корки. Именно поэтому мощность удаления влаги в камерах для сушки толстых пиломатериалов твердолиственных пород часто не больше 2 л/ч, тогда как для работы, например, с хвойными породами она достигает 6,0–7,5 л/ч. Так как цикл сушки дуба очень продолжительный, для экономии электроэнергии камеры оснащают системой частотного регулирования скорости вращения вентиляторов.

Есть отличие и в конструкции приточно-вытяжной системы. В камере для сушки ламелей циркулирует намного больший объем воздуха и скорость циркуляции значительно выше, поскольку, несмотря на высокую плотность древесины дуба, ламели отдают влагу значительно интенсивнее. Помимо этого, используется иная схема циркуляции, предусматривающая возможность одноразового использования воздуха с помощью специального клапана, смонтированного над фальшпотолком.

За счет интенсивного удаления влаги с поверхности ламелей значительно сокращается цикл сушки и минимизируется склонность дубовой древесины к растрескиванию. Расстояние, которое должна преодолеть влага при движении из центра ламели к поверхности, сравнительно небольшое, а пропускная способность сердцевинных лучей и сосудов позволяет своевременно удалить ее в процессе сушки, поэтому эффект пересушивания поверхности наблюдается редко. При эффективной работе системы управления регулируются степень открытия воздушных заслонок и скорость воздушного потока и таким образом искусственно снижается риск образования трещин. Для обеспечения равномерного распределения воздуха и направления его в штабель в таких камерах используют пакеты с перекрытым пространством под межпакетный брус (рис. 4).

Однако остается нерешенной проблема легкого окрашивания древесины дуба. В связи с этим большое внимание уделяется прокладкам, незаменимым при формировании сушильных пакетов. Многие предприятия эмпирически нашли разные интересные решения. Все они позволяют минимизировать площадь соприкосновения прокладок с поверхностью дубовых ламелей. Выбор материала прокладок для сушки ламелей вызывает множество споров, однако по экспериментальным данным, риск образования пятен определяется площадью соприкосновения с поверхностью, а не материалом. Чаще всего применяются прокладки из дерева и алюминия разной формы и толщиной не более 10–12 мм.

При использовании металлических прокладок возможно образование черных пятен, вызванное загрязнением и нерегулярной чисткой металла.

Если сушильный штабель довольно высокий, на ламелях нижнего пакета вследствие большого давления тоже могут появиться пятна. Целесообразно уменьшать высоту штабеля до оптимальной для каждого материала. Найденный оптимальный вариант можно зафиксировать распоркой на погрузочной тележке, если она используется.

Основной недостаток показанных на рисунке прокладок – необходимость укладки вручную. Но есть интересные решения по автоматизации, уже реализованные на нескольких европейских паркетных производствах. При автоматическом формировании штабеля используют специальную металлическую решетку, которая подается роботом при послойной укладке. При высокой производственной нагрузке, больших объемах переработки такая система позволяет значительно сократить время формирования пакетов и исключить человеческий фактор. Основным преимуществом алюминиевой сетки является простота укладки, равномерное распределение веса по площади слоя и минимальное соприкосновение ламелей с металлическими частями.

Еще одна особенность древесины дуба – агрессивный химический состав конденсата, выделяющегося в процессе сушки. Если в случае хвойных пород конденсат состоит в основном из кислот, смоляных веществ и полисахаридов наподобие арабиногалактановых соединений, содержащихся в лиственнице, дуб выделяет дубильные вещества, представляющие собой многоатомные фенолы. С одной стороны, дубильные вещества обеспечивают защиту древесины от влаги и гниения, с другой – это сложности для производственников, поскольку конденсат вызывает сильную коррозию ограждений сушильной камеры, которая в результате приобретает нетоварный вид, а срок ее эксплуатации сокращается. И тут камеры, изготовленные специально для сушки ламелей, также демонстрируют преимущества за счет интенсивного воздухообмена, когда почти вся влага из древесины быстро удаляется с теплым воздухом через приточно-вытяжные каналы.

Для деревообработчиков плюсы использования специального оборудования для сушки ламелей очевидны. Это и небольшие финансовые вложения в загрузку камер, объем которых редко превышает нетто 10 м 3 древесины, и интенсивный воздухообмен, предотвращающий образование метиковых и внутренних трещин, и возможность оперативного наращивания объема производства путем автоматизации пакетоформирующей зоны.

В работе с дубовыми ламелями много технических тонкостей, но сегодня современные решения ведущих европейских производителей оборудования позволяют относительно быстро получать качественно высушенный материал при относительно низких финансовых рисках.

Текст Михаил Шестак, Mühlböck-Vanicek