Воблинг на 3д принтере что это

Воблинг оси Z. И способ борьбы с ним с помощью магнитной муфты.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Начиная с самого начала самосбора своего принтера на базе корпуса UNI. У меня встал вопрос с воблингом по оси Z из за кривого трапецеидального винта Т8. Долгая история в которой я так и не смог до конца победить, ровнял я его как мог а покупать новый та ещё рулетка. Окончательно смирившись с «тельняшкой» на одинаковом расстоянии.

И тут в рекомендациях ютюба появилось видео https://youtu.be/mqSQhwqSzvg?list=WL в котором зарубежный коллега собирает весьма специфический 3д принтер на котором вопрос воблинга стоит в 3 раза острее так сказать. И он решает данную проблему с помощью магнитной муфты. Позаимствовав идею, быстренько накидываю предварительный проект и бегу искать из чего реализовать.

Итого в мире магнитов нахожу:

Подшипник самоцентрирующийся 1500 1 шт 85р, случайно попался в местном магазине инструмента.

Правим предварительный проект в соответствии с размерами магнитов и шариков подшипника. Кстати диаметр шара подшипника оказался примерно 5 мм.

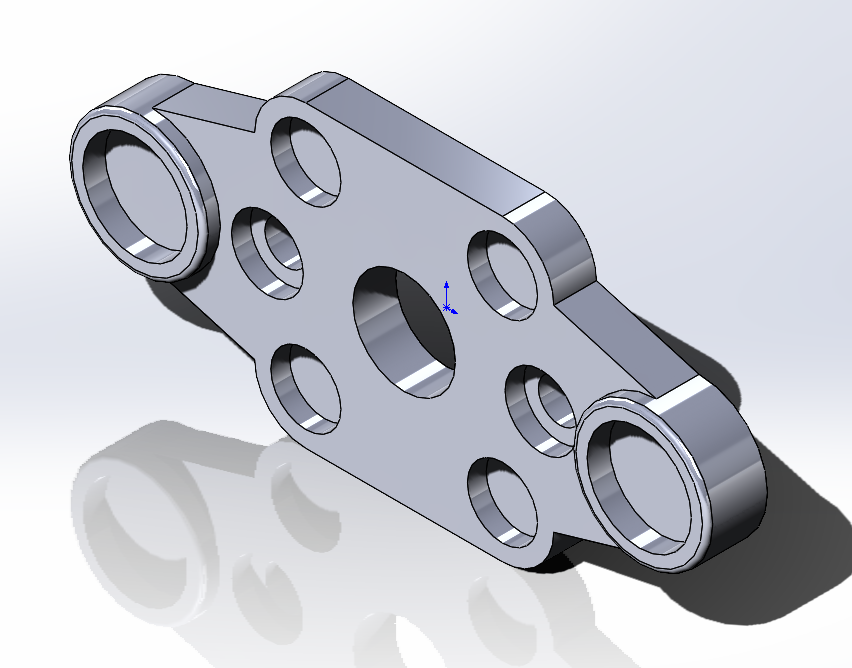

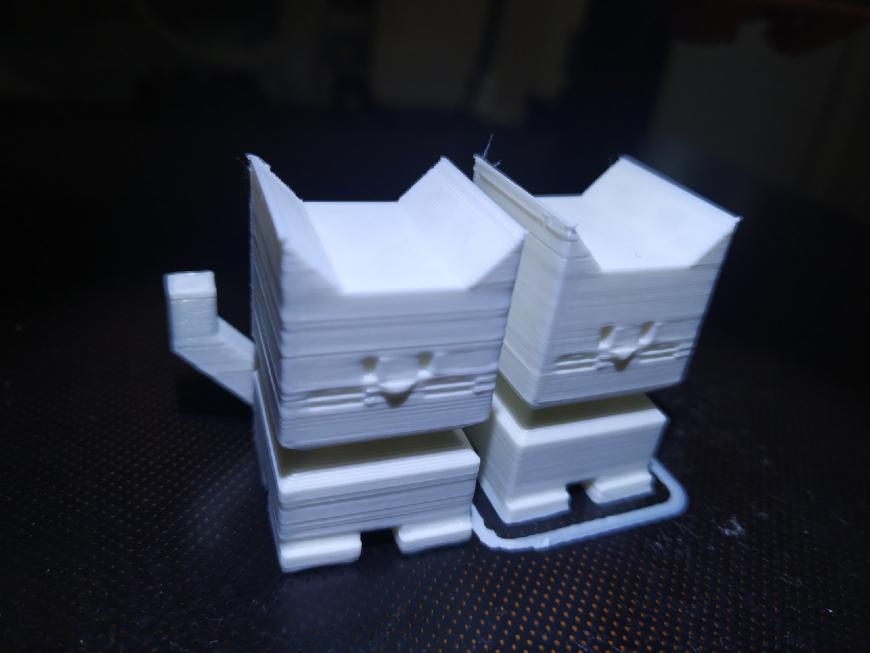

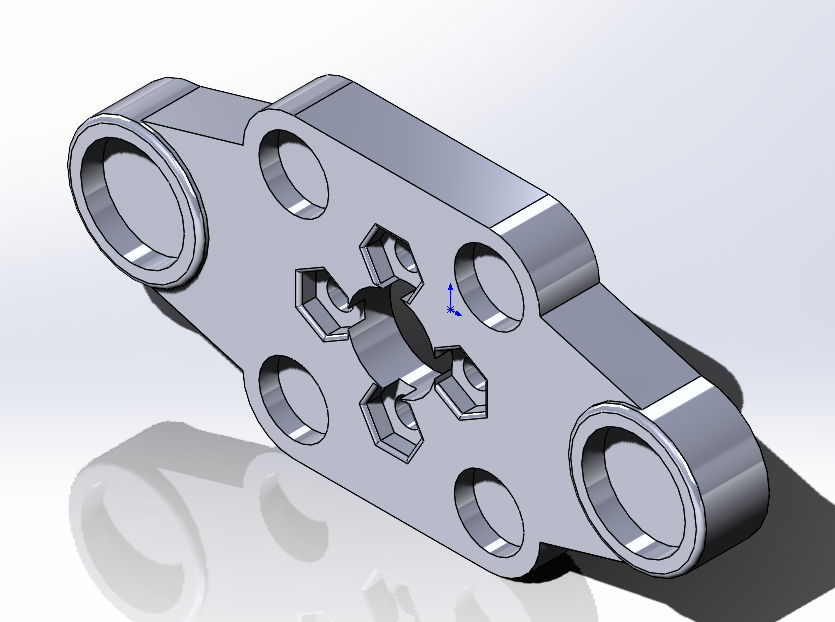

Получаем вот таких две детали:

Получается вот так:

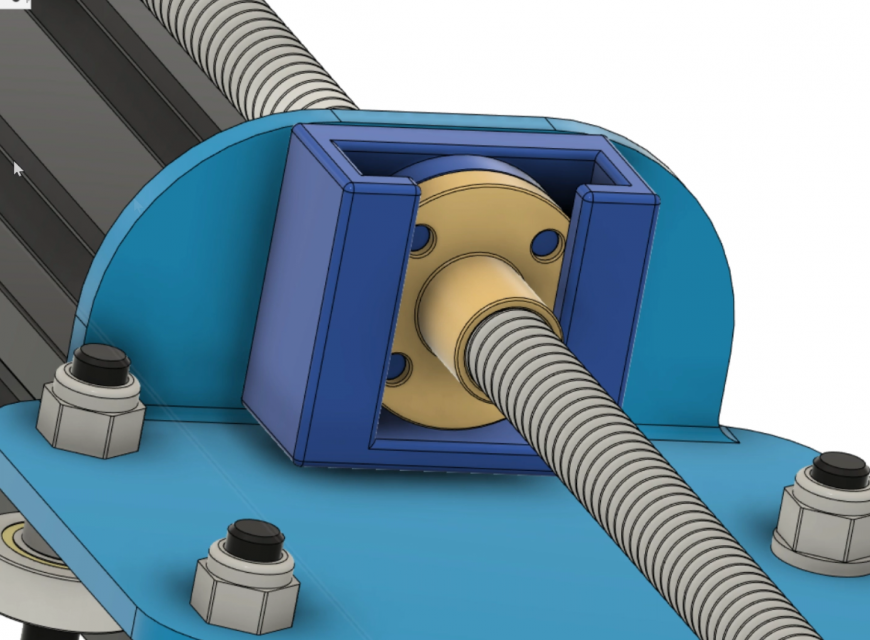

Надо немного уточнить тут по смыслу этой странной конструкции внутренние 8мм магниты притягиваются через шары подшипников организуя узел качения, 12mm магниты через магнитный зазор о котором я расскажу чуть позже ограничивают муфту винта T8 от осевого поворота в плоскости осей XY.

Начинаю собирать детали вместе ИИИИИ, я ошибся с полярностью магнитов когда клеил. часть магнитов отталкивала друг друга, вместо того чтоб притягивать.

Пере печатал, собрал, ставлю всё на место, собираю принтер.

Печатаю первые тесты. ИИИИИИ ни чего не изменилось.

До меня доходит что я явно пожадничал с магнитным зазором между 12 мм магнитами заложив всего 0,5мм зазора. Муфта получилась настолько жёсткой что по сути нет ни какова толку от неё.

Переделываю проект под зазор в 2 мм, ставлю на печати детали, сижу выковыриваю магниты.

Клею, собираю, ставлю на принтер. Печатаю тесты ИИИИИ фух вроде работает.

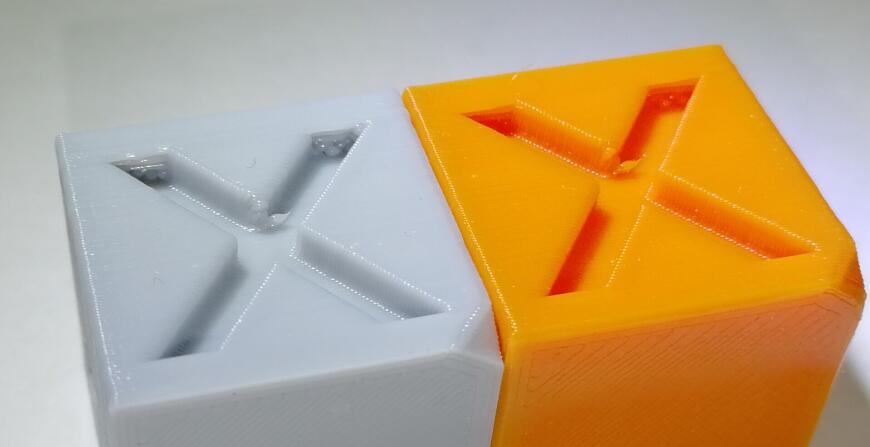

Фото тестовых моделей (PETG от my3d.art, 80мм/с все внутренности, 60мм/с внешний периметр) :

Я не фотограф, измаялся пока это пытался сфоткать. В общем для себя сделал вывод что тема рабочая, есть возможность подстраивать гибкость муфты. Насколько сильный воблин можно исправить я не знаю. У меня он был небольшой после всех равнений винта. В общем для себя я доволен решением.

Z-Воблинг в 3д печати и варианты его устранения

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Начнем с того, что же такое воблинг.

Это циклично повторяющийся дефект печати, выражающийся в смещении слоёв на доли миллиметра по оси Z.

Т.е. это неспособность винта, поднимающего или опускающего ось Z, в точности следовать своему маршруту. В определенные моменты крепление оси заедает, не позволяя ей переместится на нужную высоту, из-за чего текущий слой вмазывается в предыдущий.

Чаще всего этот дефект выражается в виде волн на поверхности модели.

Для лучшего понимания я схематично нарисовал в пеинте, почему это происходит.

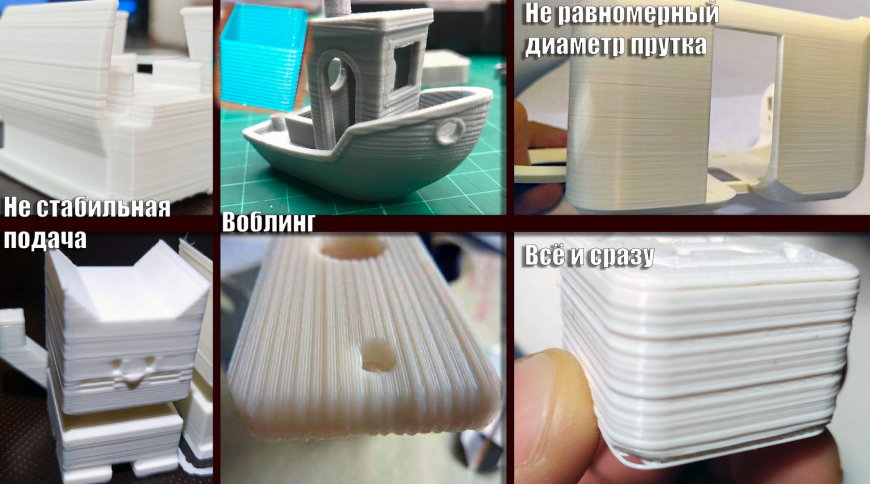

Итак, для того чтобы избавится от воблинга на своём принтере необходимо определить, вызваны ли проблемы действительно им, а не филаментом плохого качества с нестабильным диаметром прутка.

Напечатайте любую модель с плоскими вертикальными стенками дважды, из одного фала одну за другой, поставьте их рядом и сравните модели между собой. Выявление проблемы может быть затруднено если на моделях присутствуют дефекты, вызванные одновременно и воблингом, и плохим филаментом.

Если воблинг не удалось однозначно выделить среди прочих дефектов печати, то следует сначала попробовать заменить катушку пластика на другую, лучше от другого производителя.

Перейдём к механике. Если вы абсолютно уверены в том, что проблема именно в оси Z, то стоит обратить внимание на 5 моментов:

1) в муфте, соединяющей вал мотора и винт, передающий вращение на опорную гайку, должно быть пространство между валом и винтом, как показано на скрине. Также, если у вас цельная муфта, то стоит заменить её на пружинную или разрезную. Так как она не рассчитана на компенсацию несоосности валом

2) Крепление опорной гайки не должно быть жестко зафиксировано. Из вариантов решения проблемы можно выделить простой и надёжный:

Простой вариант: открутите винты, удерживающие опорную гайку, смажьте их фиксатором резьбы и закрутите обратно, но не до конца, так, чтобы опорная гайка могла свободно двигаться только в плоскости XY

Надёжный вариант: найдите в интернете или смоделируйте развязку, которая позволяет двигаться опорной гайке в определенных пределах, но не фиксирующую её на оси винтами. Пример такой развязки установлен на принтерах Артиллери.

3) крепление винта в верхней точке при наличии всего одного мотора нецелесообразно, оно вызывает только дополнительное ограничение свободного вращения винта, что может сказаться на равномерности движения оси. В случае, если установлено 2 мотора и синхронизирующий ремень между ними, можно выбрать один из 2х путей: либо убрать верхние крепления, и синхронизирующий ремень полностью, либо постараться выставить всю систему максимально соосно.

4) Проверьте винт, возможно он деформирован, в этом случае необходимо его заменить на новый.

5) Проверьте направляющие оси и каретки. Для опенбилдс варианта, отрегулируйте эксцентрики и проверьте колёса на работоспособность.

Если направляющие оси – валы с подшипниками скольжения или рельсы, и в них наблюдается люфт, то вам уже ничем не помочь :D, скорее всего придется либо смирится, либо покупать новые качественные направляющие.

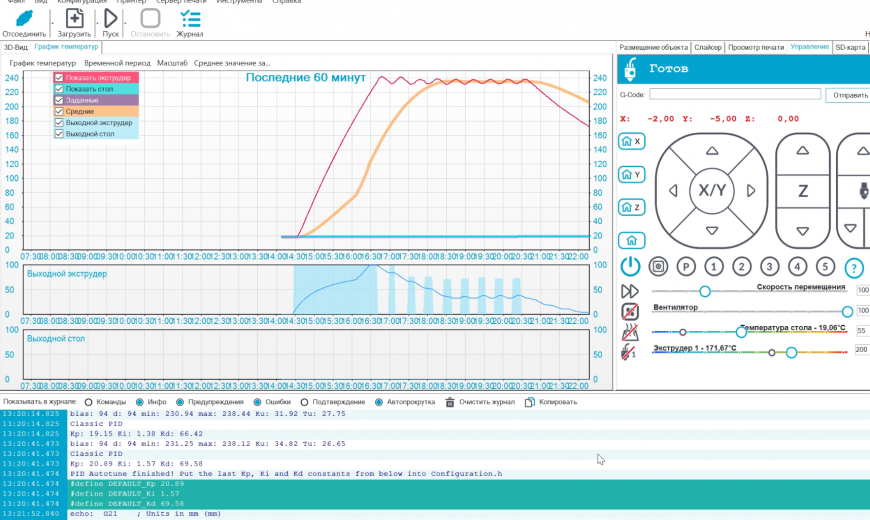

Также полосы на моделях могут быть вызваны нестабильной температурой в хотэнде. Для исправления этой проблемы необходимо откалибровать PID регулятор нагревателя. Для этого необходимо, чтобы в вашей прошивке был активирован EEPROM.

Если это так, то скачиваем и устанавливаем Репетир хост, подключаемся через него к принтеру, переходим во вкладку «управление», вводим команду M303 C8 E0 S235

M303 – код команды в марлине,

E0 – код нагревателя экструдера

S235 – целевая температура

После окончания процесса автокалибровки, в терминале снизу появятся 3 строки с коэффициентами.

в верхней части программы нажимаем на «конфигурация» → «конфиг EEPROM»

В появившемся окне ищем 3 нужные строки «PID» и записываем в них значения из терминала. После чего всё сохраняем и отключаемся.

Следует отметить, что зависимость температуры на термисторе от выходного значения идущего на плату не линейно, а подчиняется экспоненциальному закону. Из-за этого точность измерения температуры датчиком при 200° и 260° будет различаться довольно сильно. Если у вас стоит обычный китайский NTC 3950 датчик, то вероятно, таблица зависимости в прошивке будет отличатся от действительности, что не позволит вам выставить адекватную температуру выше 210°, и, соответственно, её откалибровать.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Про вобблинг в 100501 раз, его причины и много слов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Итак: на напечатанных деталях по всем сторонам появились выпирающие или вдавленные периметры в хаотическом порядке, а иногда с ровным шагом.

Первое, что надо сделать – это напечатать в режиме вазы (в один периметр) высокий прямоугольник с размерами 40х40х100 мм. На такой детали лучше всего видны все огрехи печати по всем сторонам. Можно напечатать деталь и с меньшей высотой, но я проверяю на 100 мм, так как обычно мне хватает такой высоты для печати технических деталей. Если напечаталась идеальная фигура с ровными стенками по всем периметрам без всяких артефактов, значит вобблинга нет – даже на оси Z. Что тогда? Например, у меня при печати PETG внутренние периметры выдавливали наружный периметр и детали получалась полосатым. Если смотреть в упор – идеально, а под углом – полосатость. Вылечил уменьшением ширины потока и включением слабого обдува, хотя я сторонник печати этим материалом без обдува. Но красота – страшная сила…

А что с гайкой? Гайка – как гайка, изначально хорошая, люфтов нет. Знаете, а на люфты можно не обращать внимания, так как даже гайки из POM имеют люфт. Главное, чтоб гайка не заедала на винте. Из доказательств: даже сильно ослабленные болты крепления гайки к столу не ухудшают качества печати, а иногда даже улучшают (если до этого был вобблинг).

А как же тогда антивобблинговые гайки с пружиной – скажете вы. А никак! Они всего лишь выбирают люфт по оси, а на вобблинг вообще не влияют. При этом они сидят жестко на винте и еще больше повторяют его неровность. Кстати, такая же система с пружиной есть в ШВП приводе. Там пружина распирает шарики, чтоб гайка не люфтила по оси винта. Но: на боковых перемещениях это никак не отражается и если винт кривой, даже ШВП будет делать вобблинг. Судя по конструированию плавающих гаек даже на ШВП – проблема вобблинга есть и там.

Отвлёкся, далее: болты крепления гайки на столе ослабили, вобблинг пропал или уменьшился. Это хороший знак и этим можно воспользоваться: сделать плавающую гайку. Способов много – от пружинок до магнитных подвесов. На принтере у 5-го медведя (и еще каких-то его моделях) уже ставится плавающая гайка с 4-мя центрирующими пружинами. Так себе решение… Пружины всего лишь уменьшают боковой рывок гайки винтом при смене слоя. И вообще – зачем такая мудреная гайка? А клиент видит в этом новшество – не более и надо ему угодить. К тому же проще такую гайку поставить, чем центрировать ходовой винт при каждой сборке принтера. Про сбивку настроек после грубой транспортировки даже молчу, но супер-гайка всё исправит

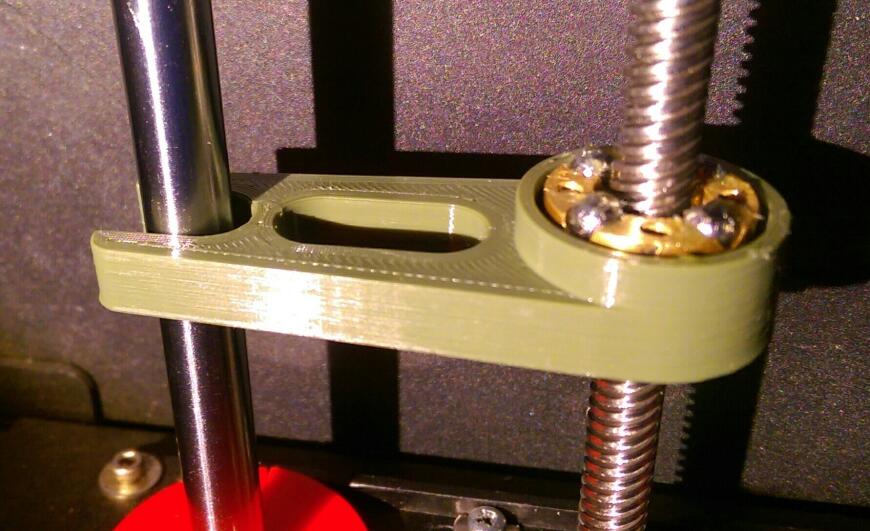

Что же всё-таки делать? Решение простое: дать относительную свободу гайке во всех плоскостях. Как это сделать? Это кто-то давно решил, но мало кто принял во внимание: надо прижать гайку к столу болтами с пружинками. Я применил это на своем принтере с небольшими, но важными доработками.

Силу пружинок надо подобрать так, чтоб они прижимали гайку к столу с усилием, достаточным для выборки слабины. Стол и так под собственным весом стремиться отпуститься вниз, а пружинки ему помогут. При этом гайка на винте будет иметь подпружиненный ход по высоте и в стороны. Для этого отверстия в столе должны быть чуть больше диаметра винтов с пружинами. Еще: болтов надо всего два, чтоб имелась возможность перекоса гайки.

Что сделал я: снял штатную латунную гайку и изготовил из нее кольцо, свободно надеваемое на гайку из POM. В гайке POM нет резьбы, а обычные гайки использовать нежелательно, так как болты с пружинами будут перекашиваться при вращении винта Z. К тому же ранее заметил, что при использовании обычных гаек (даже с шайбами), при неравномерной затяжке гайку на столе перекашивало. На гайке из POM срезал выступающую часть и заполировал поверхность на наждачке с номером 1000. На столе в месте соприкосновения с гайкой зачистил поверхность, чтоб гайка могла свободно двигаться по ней. Смазал это место густой смазкой.

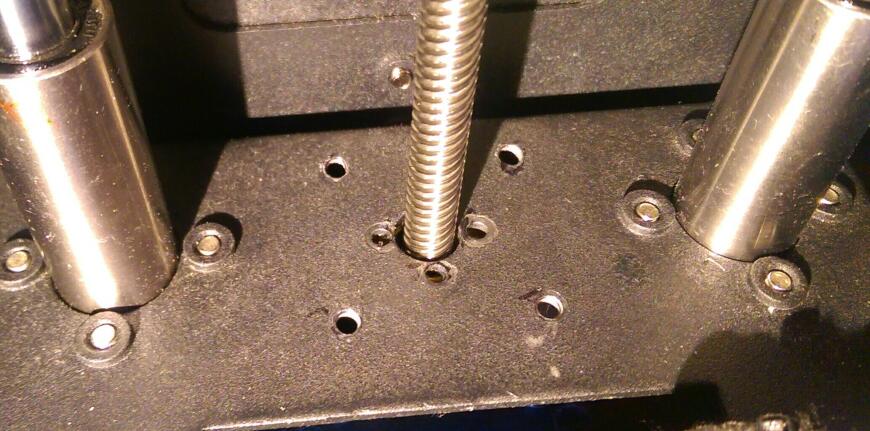

По картинкам видно, что и как я сделал. Возникает вопрос: и что, стало лучше печатать? Вобблинг пропал? Отвечаю: вобблинг пропал сразу, как только я отцентрировал ось Z относительно направляющих стола (рассверлил отверстия крепления шаговика Z и сдвинул его в нужную сторону) и дополнительно закрепил внизу сами оси (в конструкции WANHA0 4S, QIDI TECH и их аналогах оси внизу ходят ходуном и стол можно шевелить в стороны). Но после этого заметил, что стол отпускается вниз под собственным весом неравномерно и каждый раз останавливается в разных местах. Подумал на гайку и сделал доработку. Теперь я спокоен за этот узел и вобблинг у меня больше не живёт.

Как оторвать ненасытного Вобблинга от стола

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

С Вобблингом я знаком давно – он то приходит, то уходит, а по закону подлости приходит в самый неожиданный момент при печати ответственной детали и чаще всего ночью, когда принтер легкодоступен, а я крепко сплю.

Время от времени изгоняю его с помощью нового бубна и он на время уходит, обидевшись. А я в это время стараюсь напечатать как можно больше деталей. Но он возвращается и мстит…

Надоел он мне и я изучил все известные способы и варианты выкуривания Вобблинга из принтера: с помощью ремней, полиспастов и противовесов, с помощью магнитных сил и шариков, синей изоленты и пружин и т.д. и т.п. Что-то попробовал, что-то немного понравилось, что-то не подошло или не зашло. Добрые люди даже советовали как-то воткнуть в принтер осиновый кол.

В итоге решился на крайние меры: подловить и оторвать Вобблинга от стола. Пусть стол будет моим, а Вобблинг играется с винтом и гайкой.

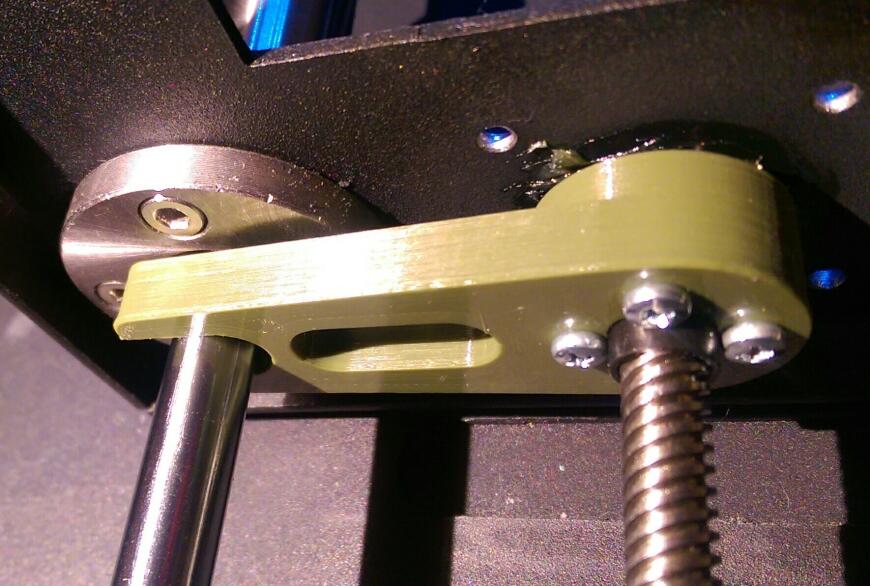

Далее по делу: у меня принтер с двумя валами 10 мм и винт 8 мм. Винт когда-то составлял одно целое с шаговым двигателем, верхний конец винта упирался в пластиковую втулку-направляющую. Ось изначально была несоосна валам и иногда Вобблинг присутствовал при печати. Верхнюю втулку убрал и увидел, как верхний конец вала описывает окружность. Выставил правильно шаговик и Вобблинг на время практически пропал, но кривой винт его манил обратно. В итоге поставил обычный шаговик с муфтой и валом. Вал естественно, как и муфта тоже были кривыми. Поигрался с разными бубнами и остановился на гайке, прижатой винтами с пружинами – как временном решении. Начал думать и прикидывать.

Решение увидел случайно в каком-то видеоролике – там стол просто лежал углами на гайках, которые фиксировались от прокручивания коромыслами и валами.

Почему бы и мне не сделать так же, но поизящнее? И понеслось.

Набросал размеры узла и нарисовал коромысло с гайкой и упорным подшипником:

Стол с оставшимися отверстиями от родной гайки и от моих экспериментов теперь просто лежит на упорном подшипнике и совершенно свободен. По валам он передвигается легко, без люфта и не закусывает, а это главное. А чтоб Вобблинг не перебрался с гайки ко мне на стол, смазал и гайку и стол снизу густой смазкой типа циатим-201.

При таком способе не страшен винт с небольшой кривизной и его небольшая несоосность с валом шагового двигателя. Стол достаточно тяжелый, прижимается хорошо.

Вобблинг хитрый и наглый, может вернуться, но я готов изгонять его бесконечно 🙂

О так называемом Z Wobble

Именно этим забавным словом буржуйские коллеги называют волнообразные дефекты на вертикальных стенках, выглядящие как будто деталь во время печати медленно раскачивалась. Существует множество теорий объясняющих этот феномен, и многие из них выглядят довольно странно, а предлагаемые сообществом методы устранения представляют собой какое-то полное вуду. Он может таинственно исчезать и так же таинственно появляться, и на борьбу с ним (и сочинение конструкции, в которой он не проявлялся бы никогда) мы потратили целых полгода, которые очень сильно нас вымотали и чуть было не заставили бросить весь проект окончательно.

Все потому, что как причин, так и способов лечения этого дефекта существует несколько одновременно, и мы имели дело со всеми сразу.

Толщина слоя 0.4. Было время и такой уровень искажений мы считали умеренным.

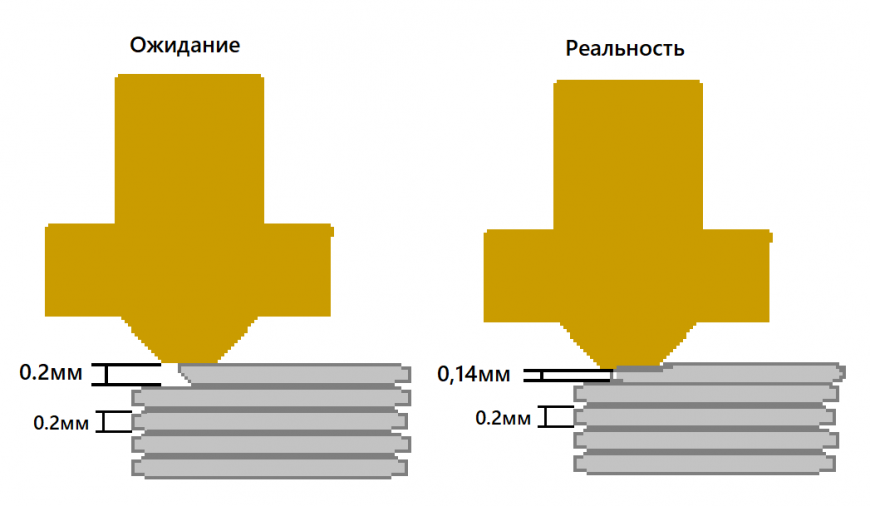

В общем случае, Z wobble происходит не от пошатывания головки над столом, а по совершенно другой причине – если поэкспериментировать, вы обнаружите что масштаб искажения усиливается по мере того как уменьшается толщина слоя, то есть как раз когда вы хотите повысить точность и качество печати, и становится почти незаметным когда толщина слоя повышается. Собственно смещения же слоев друг относительно друга при этом почти никогда не наблюдается, если только у вас сопло не болтается в каретке. Корнем проблемы, таким образом, является нерегулярность перемещения головки по оси Z, причем обычно, нерегулярность циклическая.

Слайсер, который режет модель на слои и исчисляет количество пластика которое должно быть выдавлено, понятия не имеет о том, сколько пластика было выдавлено на самом деле, прилип ли он, и что там вообще произошло. Поэтому, количество пластика на сантиметр нити, которое он приказывает принтеру выдавить на каждый слой, всегда постоянно.

Если толщина слоя действительно постоянна, все работает как надо – нерегулярность толщины или формы прутка вносит нерегулярные искажения в поток пластика, которые проявляются в форме предмета как мелкие шумы, но и все. Но если слой вдруг окажется тоньше расчетной величины процентов так на десять (а то и меньше, точно установить не удалось), пластик, которому надо будет куда-то деваться, расползется в стороны, и нить будет шире чем слайсер рассчитывает. На самой детали это проявится как выступ некоей небольшой, но очень визуально заметной толщины.

Вроде бы один выступ проявится и ладно, мало ли какие там еще будут мелкие дефекты. Но эти искажения становятся периодическими и повторяются в цикле, усиливаясь и ослабевая и порождая синусоидальную волну на внешней стенке детали. Более того, чем тоньше слой, тем сильнее эти искажения заметны, вплоть до острых ребер, которые помешают вам уже привинтить или приклеить одну деталь к другой.

Так откуда они собственно берутся? Как нам удалось выяснить экспериментально и путем тщательного штудирования интернетов, речь идет о совокупности факторов, уникальным образом сочетающихся в одной конструкции, и даже в отдельном экземпляре. Теорий множество, и почти для каждой есть контраргумент.

1. Нерегулярность вращения шнеков

В любой машине в которой ось Z перемещается более чем на одном шнеке встает вопрос о том, как, собственно, их крутить одновременно, да еще строго синхронно. В случае конструкции в которой шнеки соединены шкивами, посаженными на один ремень, как в Urd, 1 всегда возможна эксцентричность – несовпадение дырки в шнеке с фактическим центром шкива.

Поскольку вращает эти шкивы один и тот же закольцованый ремень, с заведомо регулярными зубчиками, то в один и тот же момент времени угловая скорость вращения шнеков окажется разной, а следовательно, головка будет раскачиваться – с одного из углов она окажется поднята чуть выше чем с другого. На отклонении кончика сопла по горизонтали это почти не скажется, если только от не торчит оттуда сантиметров на двадцать, а на его высоте сказывается очень даже.

Устранить эту причину можно более тщательным изготовлением шкивов 2 или подгонкой их на токарном станке, но это помогает не всегда. Подозрительно при этом то, что эффект описан и для аппаратов с независимым приводом шнеков, когда каждый из них вращается отдельным мотором – но это неплохо объясняет теория №2:

2. Нерегулярность самой резьбы

Если когда-то, в глубокой древности, основным способом получения резьбы на металле были плашки, токарные станки, или иной режущий инструмент, то сейчас основным способом получения резьбы является накатка. То бишь, стальной пруток засовывают между нескольких накаточных колес с выступами и с усилием прокручивают эти колеса. Резьба получается прочнее, как если бы ее ковали, но имеет один интересный недостаток – а именно, пруток почти никогда не попадает в машину строго прямо. Накаточные станки бывают разные, но во многих случаях это приведет к тому, что резьба окажется немножко скошена, и при движении по ней вверх, гайка будет слегка покачиваться. Если шнеков больше одного, то несовпадение наклона резьбы по фазе на двух различных шнеках – даже изготовленных из одного и того же куска шпильки – приводит к тому, что поднимается то один угол каретки Z, то другой.

Люди, собирающие различные мендели и их потомков, периодически говорят, что шпильки надо выбирать из большого их количества, но это ж никаких шпилек не напасешься. Частично избавиться от этой причины, как и от предыдущей, кстати, можно, тщательно подгоняя фазу вращения каждого из шнеков, чтобы отклонения в резьбе взаимно гасили друг друга, на что можно угробить не одни сутки. При первом же чихе, шнеки могут расходиться по фазе, особенно в системах с двумя моторами Z, после чего цирк – в буквальном смысле этого слова, потому что они круглые – начинается сначала.

3. Биения самих валов.

Это ситуация, когда ось вращения самого шнека не совпадает с его геометрической осью. Причин масса – от неверной центровки на валу двигателя или в подшипнике, до банальной кривизны, избежать которой при транспортировке или изготовлении шнека довольно тяжело. Для борьбы с этим применяется множество зловредных систем, которые в основном подпружинивают гайки таким образом, чтобы отклонения их по горизонтали не отгибали головку – но их эффективность сомнительна, 3 и что характерно, в системах с одним шнеком даже видимые глазом биения не порождают сколько-нибудь заметных искажений толщины слоя. В отличие от первых двух причин, вызванные этой причиной искажения выравниванием шнеков по фазе не убираются и требуют обычно полной замены шнека.

Итого, по первым трем пунктам можно сделать вывод, что корнем зла является именно наличие нескольких винтовых передач, совокупность циклических дефектов которых и дает этот самый Z Wobble эффект, а расхождение этих дефектов по фазе определяет силу, с которой он проявляется. Возможно, зависимость между проявлениями эффекта и количеством шнеков имет степенной характер, но это, надеюсь, вычислят люди более подкованные в математике и складывании колебаний чем мы.

По ходу наших приключений, мы перепробовали множество вариантов их конструкции, но гарантирующего неподготовленного пользователя от подобных неприятностей так и не нашли.

И кстати о подшипниках: авторы менделеидов ничтоже сумняшеся зажимают шнек в подшипнике двумя гайками… и тем самым обеспечивают ему гарантированный наклон в пару градусов. Виновата в том резьба на шпильке или на гайке точно сказать трудно, но факт в том, что зажать таким образом подшипник ровно без особых ухищрений практически невозможно, так что имейте это в виду. Не говоря уже о том, что размеры отверстия в подшипнике и шпильки никогда не совпадают идеально, там всегда найдется зазор в несколько десятых долей миллиметра, что добавляет эксцентричности и требует отдельных танцев с бубном. Мы боролись с этим, обтачивая две гайки под конус, но даже это не гарантирует результатов, поскольку резьба в самой гайке выполняется со значительными допусками.

4. Циклические температурные искажения

Это грабли отдельные, и их мы нашли уже ближе к концу, когда стало понятно, что после всех проведенных манипуляций и конструктивных изменений, искажения все еще есть – но уже не имеют ярко выраженной регулярности и берутся совершенно непонятно откуда. Где-то на этом этапе мы уже собирались было все бросить, но тут меня осенило: На свете нет ничего, что не поддается температурному расширению.

Искажения толщины слоя вызванные термальным расширением конструкции.

К этому моменту мы окончательно перешли на нагреватели столов, вытравленные на фольгированом текстолите. Прошивки, которыми мы тогда пользовались, обеспечивали гладкую термостабилизацию для экструдера, но для стола ограничивались алгоритмом гораздо более простым – если заданная температура не достигнута, включить нагреватель на полную мощность. Если достигнута, то выключить.

В момент когда нагреватель стола включен, текстолит, жестко закрепленный в четырех точках по углам, выгибается дугой, потому что медный его слой расширяется сильнее чем сам текстолит. 4 Этого достаточно, чтобы приподнять алюминий и сплющить один-два слоя детали. После этого, с некоторым запозданием датчик сообщает о том, что расчетная температура достигнута, и нагреватель выключается, а стол, постепенно остывая, опускается обратно. Через некоторое время, его температура опускается под нижний порог, прошивка снова дает на него полную мощность и цикл повторяется.

Поскольку этот цикл, в отличие от циклических искажений связанных со шнеками, привязан ко времени печати, а не к высоте головки, он проявляется не в пример менее регулярно, но успешно маскируется под дефекты шнеков – после чего вы естественно начинаете искать их, разбиваете соответствие шнеков по фазе если оно было, и пожалуйста, стало только хуже.

5. Нецелое деление толщины слоя на количество шагов

Эта теория, как мне кажется, относится уже к области вуду, но не привести ее нельзя, потому что надо же что-то покритиковать. Суть теории состоит в том, что поскольку шаговые двигатели не могут находиться в промежуточных состояниях между минимальными шагами на которые их штатный шаг делит контроллер, или могут соскакивать на целые шаги под нагрузкой, некоторые слои неминуемо окажутся тоньше чем другие, потому что их толщина не делится нацело на длинну минимального вертикального перемещения головки.

Что в общем верно, но само по себе это не может породить эффектов Z Wobble, что доказывается достаточно просто: Ни в одной из распространенных на сегодняшний момент кинематических схем трехмерных принтеров на оси Z не применяется повышающая передача. Если передаточная система вообще применяется, и мотор не вращает шнек непосредственно, эта система всегда понижает количество оборотов шнека на один оборот мотора. Конкретно в Urd, фактическое минимальное перемещение по оси Z было равно 0.001(1)мм, что даже при слое толщиной в 0.1мм составляет лишь

1% его толщины. Дать заметных глазом искажений такая ошибка просто не может.

Изменение толщины слоя при этом может внезапно вылечить проблему – но по совершенно другой причине. Поскольку искажения вносимые неидеальностью подъема Z имеют циклический характер, изменение толщины слоя может привести к тому, что пик этих искажений окажется между положениями головки на которых по факту выдавливается пластик, в результате чего эффект уменьшится или исчезнет.

И чем все кончилось…

Нынешняя кинематическая схема с одним валом Z вращаемым мотором непосредственно совершенно не склонна к подобным искажениям.

Единственный способ обеспечить отсутствие такой проблемы раз и навсегда – это поднимать ось Z только одним шнеком и исключить заодно ее температурные причины. Если с температурой все было просто, 5 то отказ от двух шнеков потребовал полного изменения кинематической схемы.

Сначала мы попытались в очередной раз решить проблему нахрапом и понадеялись на то, что ось X можно просто поднимать за один край. Однако эти надежды не оправдались – в любой вариации кинематической схемы в стиле Менделя, с кареткой Z поднимаемой за один угол на нескольких направляющих, люфт линейных подшипников и изгибы рамы приводили к тому, что каретку просто клинило. Возможно, этого можно избежать в цельнометаллической конструкции, но изготовить такую за разумные деньги было нетривиально.

Естественной реакцией было убрать вторую направляющую, или точнее, переместить ее на тот же край, который мы поднимаем. Однако оказалось, что и такие конструкции не очень жизнеспособны, по крайней мере, при доступных нам технологиях изготовления – каленые стальные направляющие в десять миллиметров диаметром ощутимо изгибаются под весом движущегося экструдера и в крайнем его положении, сильно проседают вниз. Для того, чтобы избавиться от этого, пришлось бы искать еще более жесткие направляющие, крепить их еще более жестко, и удорожать конструкцию, которая и без того несколько подорожала.

После длительных размышлений над различного рода вариантами, в которых мы дошли даже до использования стальных канатиков, мы вернулись к тому, с чего начали – перемещению стола под перемещающейся по Z печатающей головкой, которая, конечно же, слегка отгибается вниз, потому что закреплена на двух направляющих в четырех точках, но зато величина ее отклонения всегда постоянна, и компенсируется выравниваем углов стола по вертикали.

Это потребовало некоторых других уступок, в том числе некоторого уменьшения рабочей зоны, но в результате получилась самая компактная конструкция из всех что мы когда-либо собирали.

Или Darwin и Makerbot Cupcake/Thingomatic, где их вообще четыре штуки… ↩︎

Даже готовые шкивы чаще всего поставляются без дырок, как ни странно, а просверлить дырку точно там где надо может оказаться сложнее чем кажется. ↩︎

Мы пробовали по всякому! ↩︎

Особенно если вы заказали его из двухстороннего текстолита, и оставили верхнюю поверхность стола фольгированной для лучшего распределения тепла, что я собственно и сделал… ↩︎

Два дополнительных винта, скрепляющие стол в середине, полностью избавляют от этого недостатка раз и навсегда. Ну а в последних прошивках, для столов тоже предусмотрен PID-контроль. ↩︎

Slow Fourier Transform

21+ — Не предназначено для лиц не достигших возраста 21 год.

© 2001-2021 Eugene Medvedev. All rights reserved, not like that ever stopped anyone.