Ворота докового типа что это

Варианты обустройства доковых зон складов (Часть 1)

Как на стадии проектирования, так и в ходе эксплуатации склада его владелец всегда стремится заполучить большое количество доковых зон, что позволяет поставить под разгрузку-погрузку максимальное количество автотранспортных средств. Эта проблема особенно актуальна для ритейлеров, дистрибуторов и 3PL-операторов.

Разберемся, что могут во время создания концепции сделать для решения этой задачи проектировщики, а также технологи проектных организаций. Вначале ответим на вопрос, какое наименьшее расстояние между автотранспортными средствами необходимо обеспечить согласно нормативным документам. За базу будем брать автомобили большой грузоподъемности – 20 т.

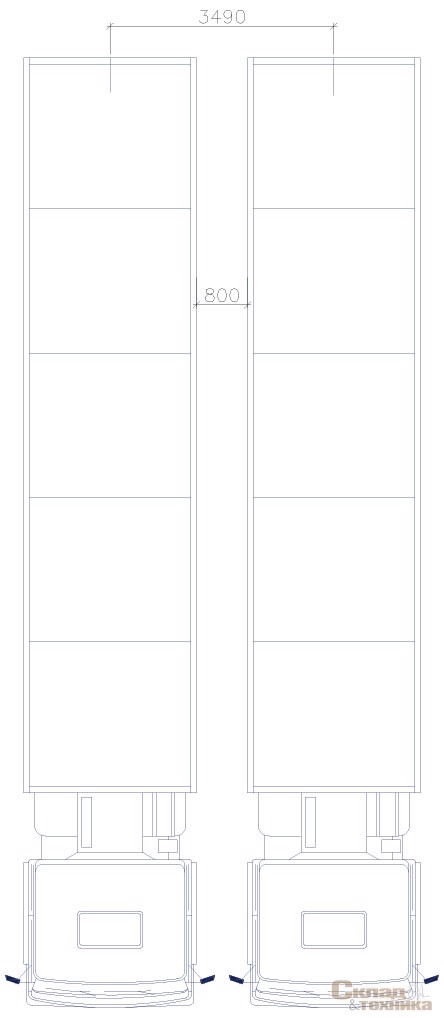

В соответствии с ОНТП 01-91 и СП 113.13330.2012 наименьшее расстояние между продольными сторонами автомобилей должно составлять не менее 0,80 м (рис. 1). В этом случае минимальный шаг постановки автотранспортных средств на разгрузку-погрузку будет составлять 3490 мм.

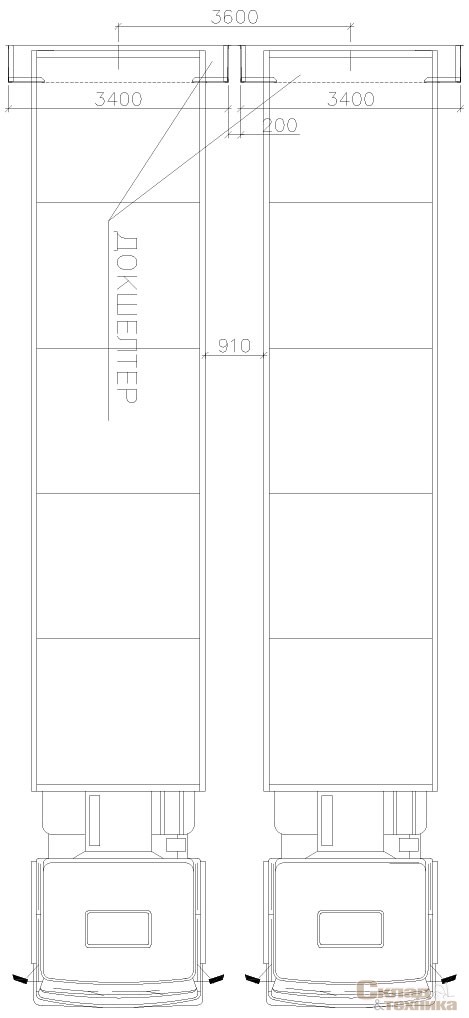

Учтем, что проем склада защищается от негативных последствий воздействия внешней среды с помощью докшелтеров (рис. 2). Ширина докшелтера составляет 3400 мм. Если исходить из нормативных документов, то между подвижными элементами конструкций, которыми являются докшелтеры (они складываются во время постановки автомобиля на разгрузку-погрузку), необходимо предусмотреть расстояние не менее 200 мм. В этом случае минимальный шаг постановки автотранспортных средств на разгрузку-погрузку будет составлять 3600 мм.

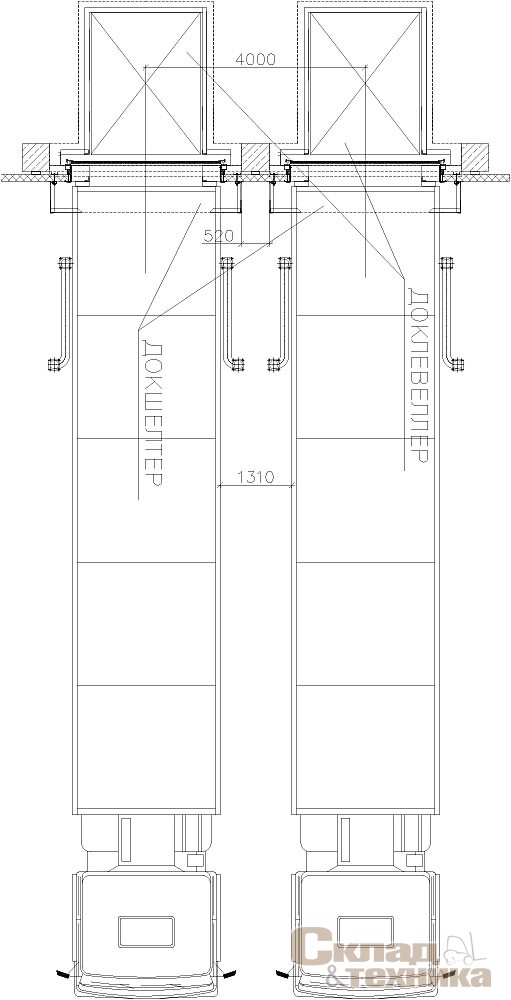

В случае установки открытых приямков под доклевеллеры (их еще называют почтовыми) (рис. 3) именно их размеры будут диктовать шаг постановки автотранспортных средств на разгрузку-погрузку. В этом случае его минимальная величина составит 4000 мм, расстояние между докшелтерами увеличивается до 520 мм, а расстояние между продольными сторонами автомобилей – до 1310 мм (рис. 4). Закрытый приямок показан на рис. 5.

Определив минимальный шаг установки доковых зон, рассмотрим второй вопрос – как шаг установки доковых зон наряду с шагом колонн мезонина, в случае его наличия или отсутствия, будет влиять на топологию склада, в частности, зоны приемки и экспедиции, а также объем хранения.

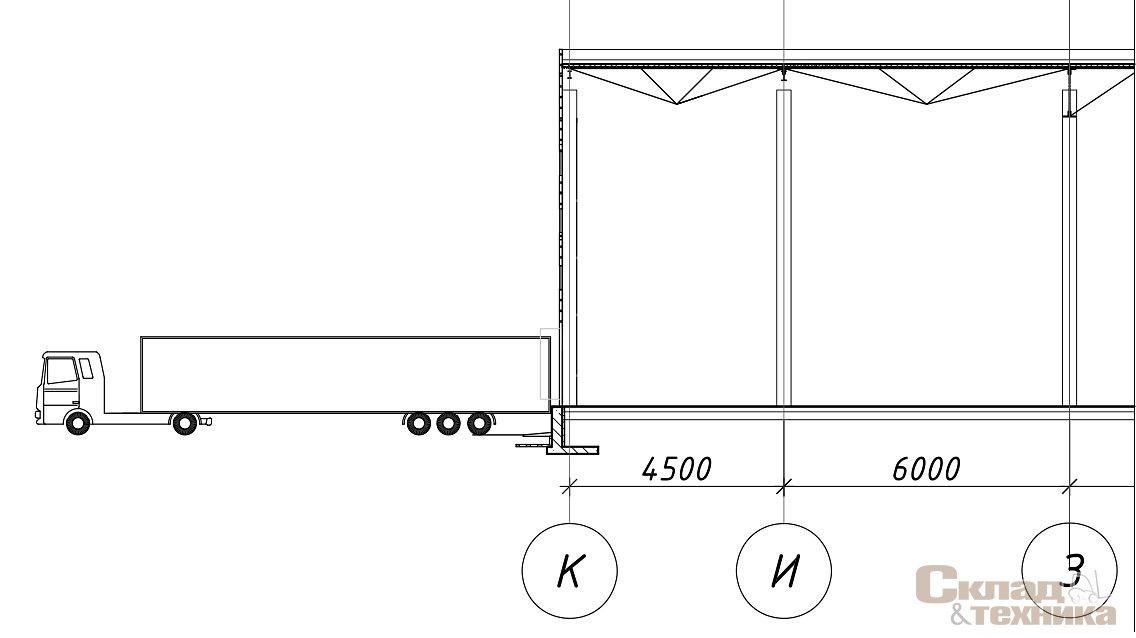

Рассмотрим однообъемные здания склада (рис. 6) – здания, в которых фермы перекрывают всю площадь склада без дополнительных стен. Одноэтажные/однообъемные здания, сооружения, разнообразные устройства позволяют установить любое стеллажное (конвейерное и т. п.) оборудование, в т.ч. многоэтажные (мезонинные) стеллажные системы и предназначены для приемки, временного размещения и хранения поступивших на них товаров и грузов.

Для моделирования различных вариантов установки доковых зон и шага колонн для мезонина (в случае его наличия) рассмотрим уже имеющиеся проекты таких девелоперов, как MLP, Raven Russia, PNK Group, RadiusGroup, Logistics Partners.

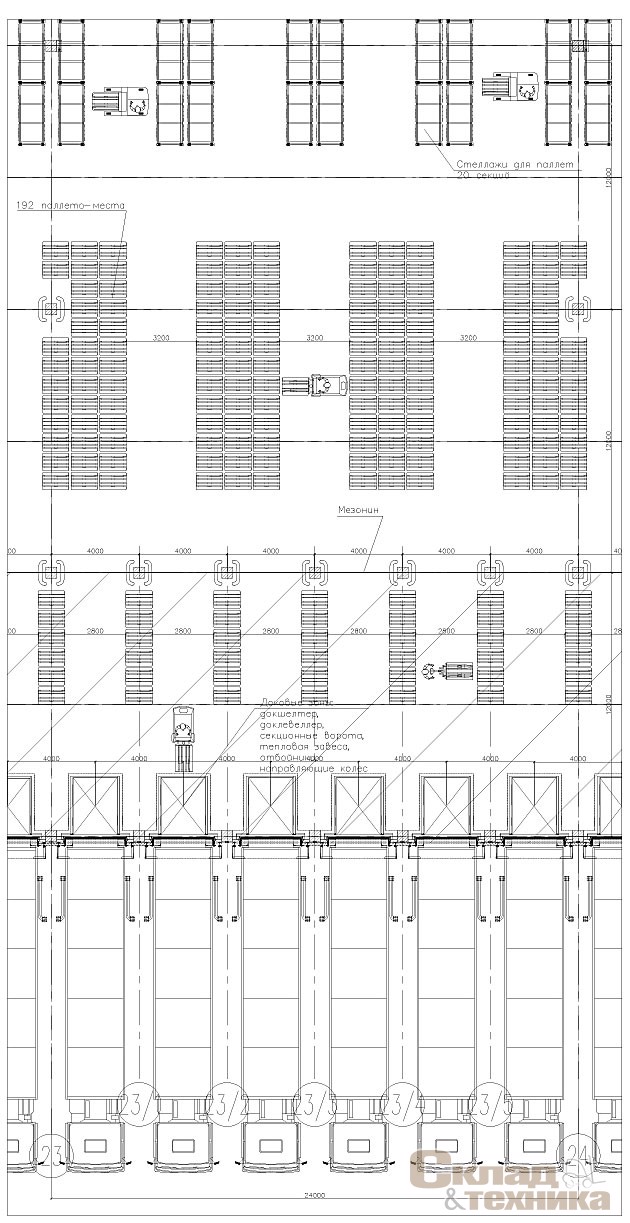

При определении топологии зон приемки и хранения будем использовать поддон размерами 1200 х 800 х 150 мм. Состав доковой зоны: доклевеллер (открытый приямок), докшелтер для автотранспортных средств большой грузоподъемности, секционные ворота, отбойники, направляющие ворот, тепловая или воздушная завеса. Шаг основных колонн по фронту (оси 23 и 24) – 24 м. Ширина мезонина составляет 12 м.

При размещении доковых зон с шагом 4 м мы должны установить дополнительные колонны (фахверковые). Фахверк – это тип строительной конструкции, в которой несущей основой служит пространственная секция из наклонных (под различным углом) балок, ферм. В случае использования мезонина шаг его колонн также будет составлять 4 м.

Исходя из того, что шаг основных колонн составляет 24 м, мы можем разместить по разгрузо-погрузочному фронту 6 доковых зон (между осями 23 и 24). Таким образом, появляются дополнительные оси 23/1, 23/2, 23/3, 23/4 и 23/5.

Будем считать, что одно автотранспортное средство большой грузоподъемности может вместить до 33 палет. Тогда в зоне приемки или экспедиции при одновременной разгрузке или погрузке можно расположить 198 палет. Из рис. 7 видно, что под мезонином палеты встают только в один ряд, но такое размещение не является оптимальным, так как расстояние Ast (расстояние рабочего проезда) между ними составляет 2,8 м, что делает невозможным обработку палет с помощью механизированного парка погрузочной техники и позволяет использовать только ручные гидравлические тележки.

Поэтому для размещения палет в зоне приемки или разгрузки необходимо будет выходить за рамки мезонина, углубляться внутрь склада, и на расстоянии 36 м от внешней стены мы можем расставить всего 20 секций (по 3 палеты в секции) палетных стеллажей.

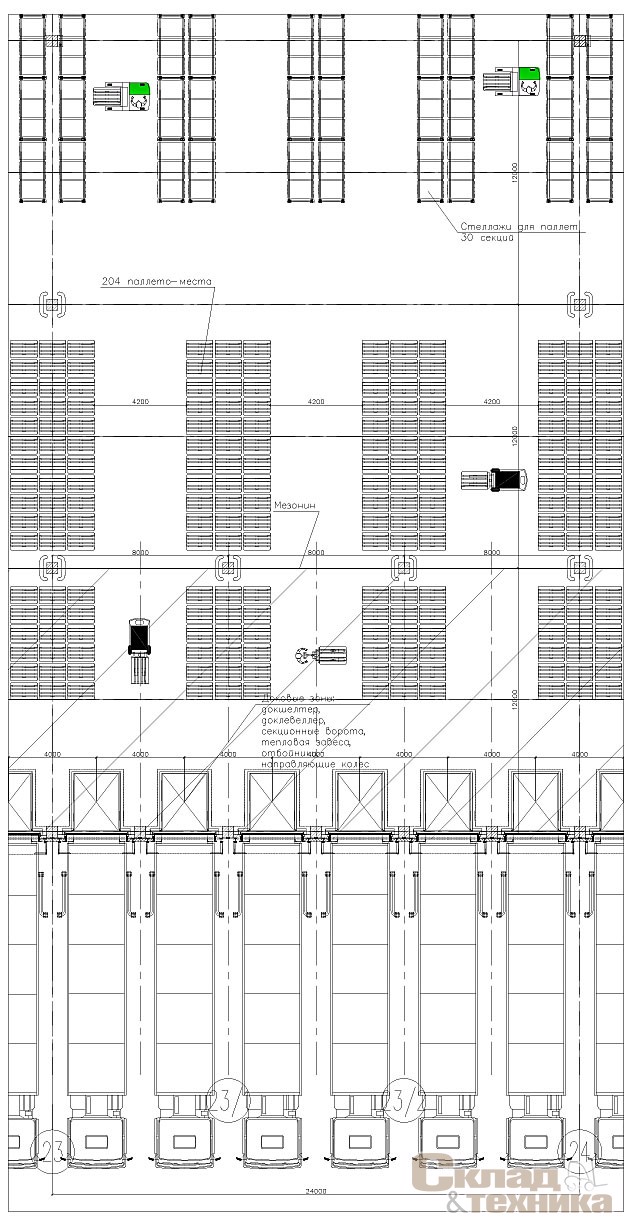

Рассмотрим второй вариант размещения доковых зон, но на этот раз примем шаг колонн мезонина равным 8 м (рис. 8).

В этом случае количество дополнительных осей уменьшается до двух: 23/1 и 23/2. Исходя из того, что шаг основных колонн составляет 24 м, можно разместить по разгрузо-погрузочному фронту 6 доковых зон (между осями 23 и 24). В этом случае топология зоны приемки или экспедиции улучшается, и мы можем расположить как под мезонином, так и за его пределами около 204 палет в 3 ряда, а расстояние Ast между палетами будет равным 4,2 м. На расстоянии 36 м от внешней стены размещаются 30 секций (по 3 палеты в секции) палетных стеллажей.

Таким образом, увеличение шага колонн положительно сказывается как на интенсивности грузооборота (мы можем разместить порядка 6 доковых зон в шаге основных колонн 24 м), так и на количестве секций стеллажей – объем хранения увеличивается.

С другой стороны, как ни странно, значительно повышается стоимость строительства склада. Это объясняется тем, что при увеличении шага колонн мезонина растет металлоемкость балок, поддерживающих мезонин. И при обеспечении несущей способности мезонина на уровне 1000–1200 кг/м 2 стоимость строительства мезонина растет по сравнению с предыдущим вариантом в 1,8–2 раза.

Рост металлоемкости балок под мезонином, который выражается в увеличении сечения самих балок (толщина и высота), – не одна из причин повышения стоимости строительства как мезонина, так и склада в целом. Дело в том, что высота установки мезонина конструктивно связана с количеством маршей и длиной ведущей на него лестницы. Помимо прочего, чем выше балки под мезонином, тем выше мы устанавливаем мезонин, обеспечивая возможность проезда под ним подъемно-транспортного оборудования.

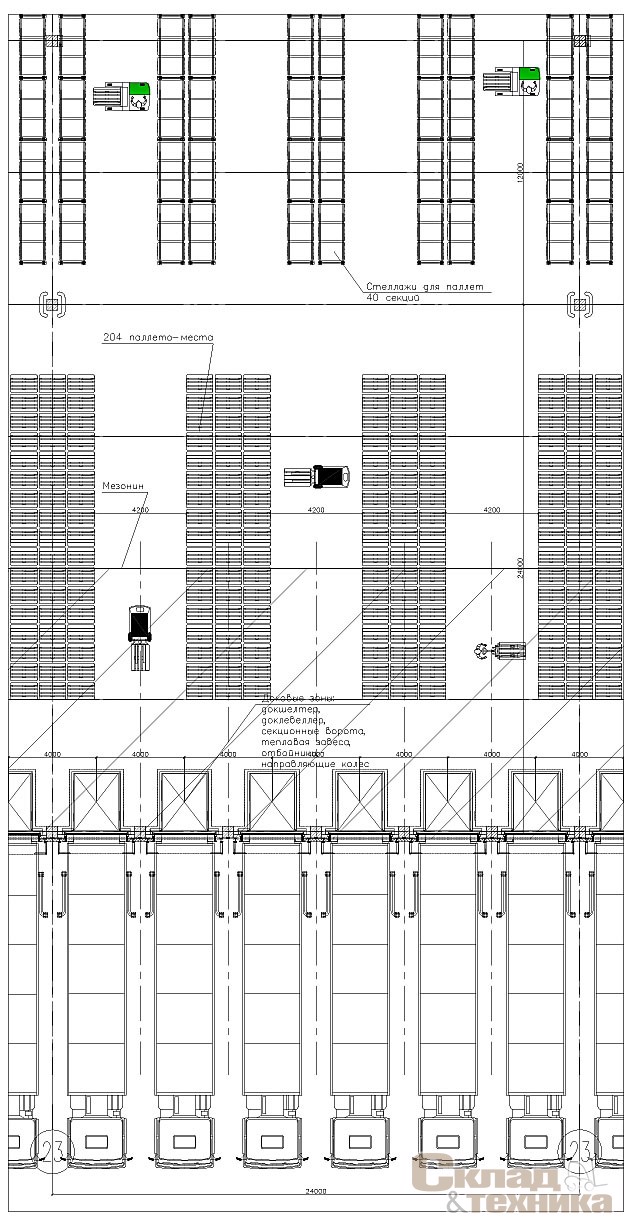

Наконец, можно рассмотреть и такой вариант, как отсутствие мезонина.

Исходя из того, что шаг основных колонн составляет 24 м, в этом варианте мы можем разместить по разгрузо-погрузочному фронту 6 доковых зон (между осями 23 и 24). Тогда топология зоны приемки или экспедиции улучшается, и есть возможность расположить под мезонином и за его пределами около 204 палет в 3 ряда, при этом расстояние Ast между палетами составит 4,2 м. На расстоянии 36 м от внешней стены размещаются 40 секций (по 3 палеты в секции) палетных стеллажей. Мы видим, что отсутствие мезонина положительно сказывается как на интенсивности грузопереработки (можно разместить порядка 6 доковых зон при шаге основных колонн 24 м), так и на количестве секций стеллажей – в итоге объем хранения увеличивается, при этом значительно уменьшается стоимость возведения склада.

В этом случае можно использовать различные варианты размещения офисных помещений. Отсутствие мезонина также положительно сказывается на конструктивных элементах самих доковых зон: мы можем применять секционные ворота с вертикальным подъемом, устанавливать воздушные или тепловые завесы над проемом для разгрузки или погрузки транспортных средств.

Помимо прочего, увеличивается интенсивность грузооборота товара (палет) в районе зон приемки и экспедиции. Это происходит за счет того, что мы можем использовать одно и то же подъемно-транспортное оборудование (ПТО) как для обработки товара в зонах приемки, экспедиции и хранения, так и для размещения товара в зоне хранения, тем самым увеличивая производительность труда.

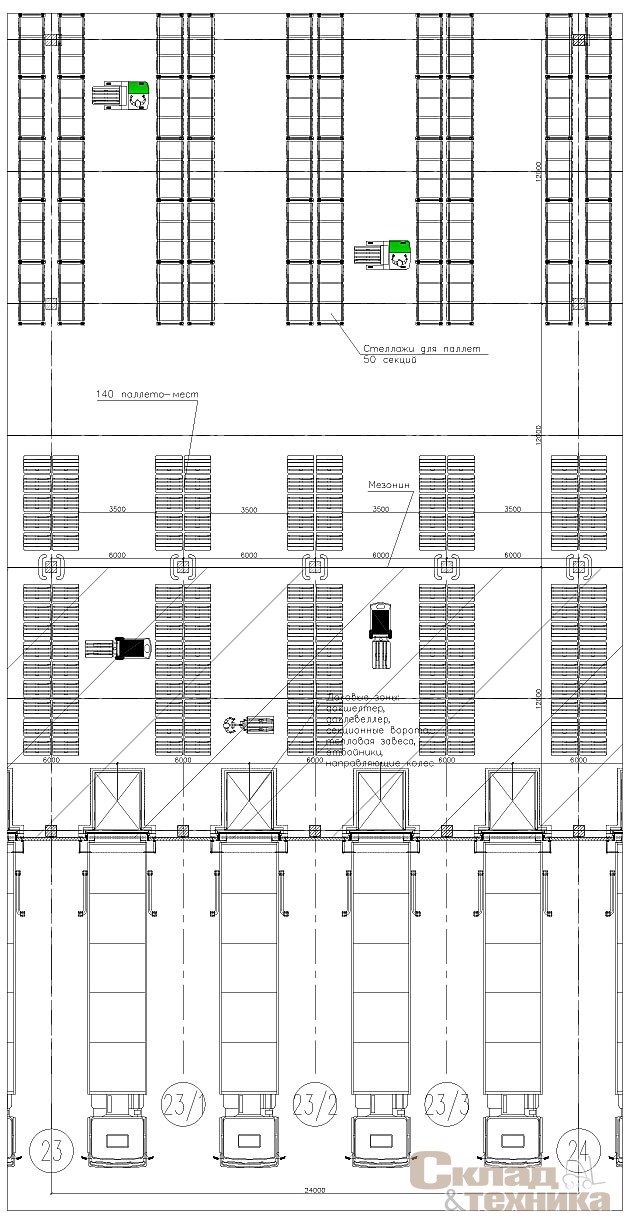

Нетрудно заметить, что при минимальном шаге доковых зон 4 м логично было рассмотреть вариант с расстановкой доковых зон с шагом 6 м, это относится и к шагу колонн под мезонином (рис. 10). По сути данная схема, с одной стороны, является неординарной, с другой – практически представляет собой вариант стандартного размещения доковых зон и колонн под мезонином. Это выражается в том, что количество доковых зон снижается до четырех.

Исходя из того, что шаг основных колонн составляет 24 м, мы можем разместить по разгрузо-погрузочному фронту 4 доковые зоны (между осями 23 и 24). Число дополнительных осей – 23/1, 23/2 и 23/3. В этом случае в зоне приемки или экспедиции мы можем разместить под мезонином и за его пределами порядка 140 палет в 2 ряда (4 автомобиля по 33 палеты), а расстояние Ast равно 3,5 м. На расстоянии 36 м от внешней стены размещаются 50 секций (по 3 палеты в секции) палетных стеллажей.

Можно увидеть, что в этом варианте интенсивность грузооборота по сравнению с предыдущими вариантами несколько снижается, но значительно увеличивается объем хранения.

Таким образом, мы приходим к классическому варианту выбора между двумя критериями – интенсивностью грузооборота и объемом хранения. Повторюсь, что данный вариант размещения доковых зон и колонн мезонина в настоящий момент является практически стандартным. Это связано с тем, что он является наиболее экономически обоснованным для девелопера по стоимости строительства. Мы помним, что девелопер, входя в проект по строительству склада, в принципе не понимает, что по факту будет храниться (какой товар), каков будет грузооборот, его объем и интенсивность, поэтому пытается строить что-то среднее, с приемлемой стоимостью и возможностями для будущего арендатора.

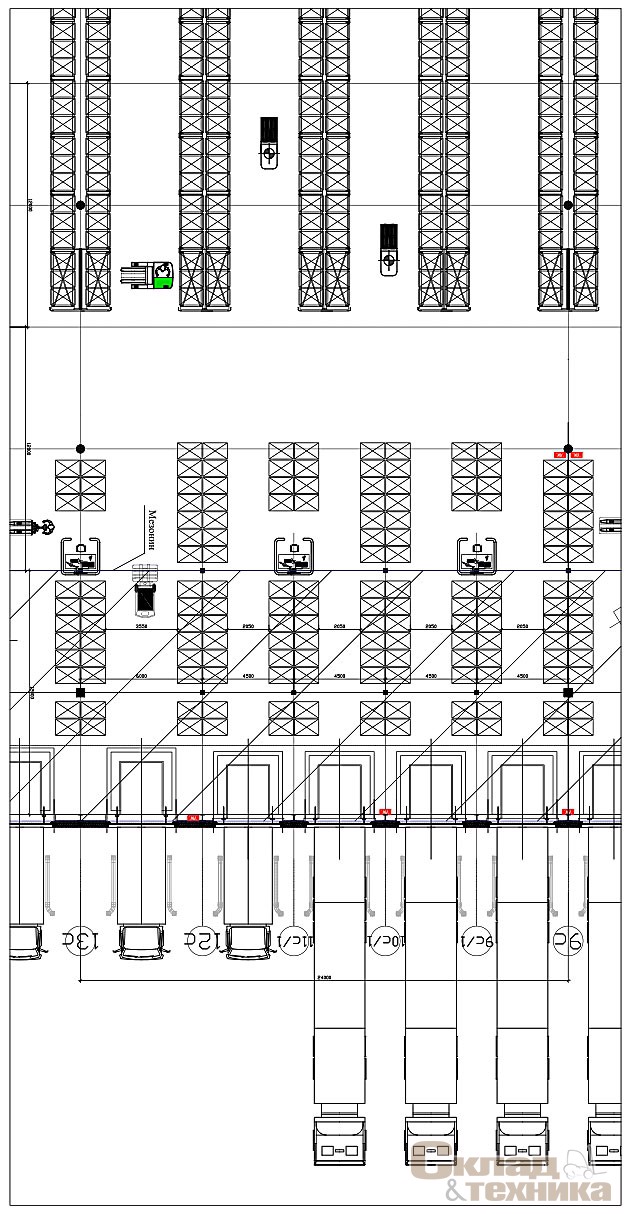

В практике встречаются проекты с различным шагом доковых зон и соответственно шагом колонн мезонина (один из них показан на рис. 11). В данном проекте между основными осями 9С и 13С (шаг основных колонн 24 м) располагается 5 доковых зон. 4 доковые зоны размещены с шагом 4,5 м и одна – с шагом 6 м. Этот вариант позволяет иметь, как говорилось выше, 5 доковых зон, но обработка товара в зонах приемки и экспедиции под мезонином не позволяет использовать механизированные типы ПТО, так как расстояние Ast составляет всего 2,05 м. Т.е. обработка палет возможна только с помощью ручных гидравлических тележек.

Как выбрать складские ворота — особенности докинга на складе

Для оптимизации производственного процесса и создания эффективной и грамотной работы предприятия понадобится не только качественное оборудование внутри здания, но и извне. Это делает ворота для склада одним из первостепенных факторов, от выбора которого зависит производительность предприятия.

Современный рынок предлагает множество видов складских ворот, что усложняет поиск владельцу предприятия. Отказываться от широкого ассортимента и использовать старое и проверенное оборудование (например, распашные ворота) — не совсем правильное решение, поскольку выбор ворот зависит от многих параметров склада:

Современные решения и материалы дали возможность обустроить эти элементы здания и докинга не только в высокой степени надежными, но и привлекательными по дизайну, внешнему виду (отделка и структура), а также быстродействующими и обеспечивающими высокую безопасность работы. Ворота для складских помещений гарантируют не только эффективную и быструю производительность предприятия, но и безопасность, а также герметичность помещения.

промышленные складские ворота

Значение роли ворот в докинге переоценить сложно — ведь именно через эти технологические элементы кострукции происходит загрузка и выгрузка складируемой продукции. Современные ворота для докинга оснащены автоматическим электроприводом, системами дистанционного управления и безопасности. Конечно же, наличие электропривода ведет к удорожанию конструкции почти вдвое, однако значительно экономит ресурс времени и трудозатрат и следовательно повышает производительность.

Складские ворота можно условно разделить на несколько основных типов:

Секционные ворота для склада

Секционные ворота для склада наиболее популярны на рынке. Представляют собой совокупность соединённых секций, движение которых, с помощью специальных роликов, осуществляется по направленным шинам (профилям). Ролики обеспечивают чёткое и плавное перемещение секций. Грубо говоря, секционные ворота – это полотна из прочных сэндвич-панелей ( толщиной от 40 до 46 мм и шириной 500 мм), выдерживающих механические воздействия. Это обеспечивает высокую защищённость помещения.

Панели представляют собой два алюминиевых (стальных) листа между которыми помещен теплоизоляционный материал. В качестве теплоизоляционного материала чаще всего используется пенополиуретан или другой утеплитель с высокими противопожарными характеристиками. Например, финская фирма Roltex использует полистирол, который обеспечивает более высокие показатели по влагостойкости и способен более равномерно заполнить пространство внутри панелей.

По периметру проема ворот устанавливают специальные резиновые уплотнители, которые препятствуют проникновению в помещение холода (или тепла). Такие уплотнители изготавливают из высококачественных материалов, которые способны сохранять свои свойства и эластичность при температурах от –40 и до +60 °C.

При эксплуатации ворот в агрессивных средах (повышенная влажность, пониженная температура, наличие химических соединений) с целью избежания развития коррозионных процессов, все элементы ворот покрывают слоем цинка. С учетом специфических погодных и климатических условий на территории России, все металлические профили изготавливаются толщиной более 2 мм.

ворота складские секционные

Ворота поддерживают возможность обеспечения естественного освещения (солнечный свет будет проникать в помещение благодаря врезанным окнам) и установки калитки для персонала. Калитка позволит входить в склад, не отворяя при этом ворота целиком. Если необходимы автоматические ворота на склад, рекомендуется обратить особое внимание на их размер. Чем больше габариты – тем мощнее должен быть электрический привод. Лучше всего не экономить на приводе, поскольку от него будет зависеть работа ворот.

Из преимуществ секционных ворот можно отметить:

Недостатками оборудования является невысокий срок эксплуатации некоторых элементов. Например, обычные возвратные пружины рассчитаны на 1 000 открываний.

Поэтому если планируется частое использование ворот лучше всего подобрать оборудование с усиленными пружинами, которые позволят осуществить более 10 000 открываний.

Рулонные ворота

Рулонные ворота при открывании сворачиваются в рулон, который уходит вверх параллельно полу, что значительно экономит пространство. Ворота состоят из плёнки высокой прочности, устойчивой к низкой температуре. Рулонная система поддерживает как механическое, так и автоматическое управление. Второе осуществляется посредством электрического привода. Применяется снаружи склада.

рулонные ворота для складских помещений

Из недостатков можно отметить частый износ элементов, обеспечивающих свертывание в рулон.

Распашные, откатные и щитовые ворота

Распашные ворота для склада. Применяются при наличии свободного места около въезда в помещение. Малоэффективны и неудобны, если рядом со складом имеются дополнительные хозяйственные постройки.

Из преимуществ таких ворот можно отметить:

Оборудование распашного типа часто используется на крупномасштабных складах, не поддерживающих секционные ворота, ввиду своей масштабности и веса конструкции.

Откатные или сдвижные ворота представляют собой улучшенную версию распашных. Состоят из полотна, которое перемещается по верхнему или нижнему рельсу с помощью роликовых опор. Преимуществами такой технологии является существенная экономия места и быстрота открывания.

Сдвижные ворота могут быть как ручными, так и электрическими. При выборе последних стоит уделить внимание соответствию мощности двигателя с весом полотна и качеству роликов. Недостатком сдвижной системы является быстрый износ роликовых опор. Ремонт осуществляется только посредством замены данных элементов. Чаще всего используются для преграждения въезда на территорию складского помещения.

Помимо основных типов ворот, существуют и те, что используются внутри помещения или обеспечивают герметизацию от окружающей среды.

Ворота для склада подъёмные изготовлены из цельного полотна, которое поднимается при открытии и располагается под потолком внутри помещения. Они не требуют места перед собой и удобны в использовании. Чаще всего устанавливаются в гаражах. Однако из-за слабой защиты и плохой теплоизоляции такие ворота не рекомендуются для использования на складах.

Плёночные ворота и завесы

Используются внутри помещения. Позволяют уменьшить тепловые потери и устранить сквозняки во внутренней части склада, супермаркете или морозильной камере. Плёночная система имеет невысокую цену и простую конструкцию.

Самый простой способ зонирования секций склада – хорошо знакомые всем нам по торговым центрам и супермаркетам — полосовые завесы из ПВХ. Они способны сохранить микроклимат и снизить уровень шума в помещении, защищают продукцию на и погрузочное оборудование на складе от переизбытка влаги. Завесы представляют собой наложенный слоями друг на друга (перекрытие составляет от 33 до 100%) полосы пластика, шириной от 200 до 400 мм и толщиной от 2 до 4 мм. Полосы ПВХ могут быть как прозрачными, так и окрашенными. Могут выпускаться из специального морозостойкого пластика. Завесы могут комплектоваться электроприводом с целью автоматизации процесса открытия- закрытия «шторок». Конструкции не подвержены коррозии и являются абсолютно безопасными для здоровья.

распашные пленочные ворота

Скоростные ворота

При интенсивном движении внутри помещения используют быстрооткрывающиеся двери автоматического типа. Они автоматически открываются при подъезде транспорта, не задерживая его движение, и затем также сами закрываются. Такие ворота помогают создать особые климатические условия в помещении, а также поддерживать в комнатах склада разные температурные режимы. Кроме того, скоростные ворота защищают от пыли и обеспечивают эффективное и безопасное функционирование персонала и транспорта.

Если важным фактором является скорость работы привода, эксперты рынка рекомендуют обратить внимание на модели ворот Roltex, скорость перемещения полотна в которых достигает 1,07 м/c или модель Hafa Econoroll 1000 скорость открытия полотно составляет 1,2 м/с, закрытия – 0,6 м/с.

Перегрузочный тамбур

Перегрузочный тамбур – это система, вынесенная за пределы помещения, являющаяся его продолжением. Конструкция состоит из:

перегрузочные тамбуры для склада

Виды дополнительного складского перегрузочного оборудования

Для минимизации затрат компании и предотвращения производственных травм, помимо приобретения промышленных ворот для склада понадобится специальное оборудование:

Популярные производители

На современном рынке действует множество компаний, занимающихся производством и установкой складских ворот. Наибольшей популярностью пользуются следующие компании:

Продукция данных компаний изготавливается в соответствии со всеми мировыми стандартами, а потому отличается высочайшим качеством, долговечностью и безопасностью в эксплуатации. Перегрузочное оборудование и складские двери – это важные элементы системы любого предприятия, от которых зависит быстрота и эффективность работы с товарами.

Элементы для грамотного обустройства докинга на складе

Помимо ворот, для полноценной работы склада понадобится ещё несколько важных элементов.

Сигнализация. Для увеличения уровня безопасности рекомендуется использовать светофоры. Они сигнализируют водителю о возможности отъезда автомобиля.

Шлагбаум. При интенсивном движении автомобилей в сторону склада не целесообразно постоянно открывать и закрывать ворота, и лучше всего поставить шлагбаум. Для сравнения: среднее время закрытия ворот с автоматическим управлением – 25-30 секунд, а время открытия быстродействующего шлагбаума – всего 2-3 секунды.

Элементы монтируются на проезжую часть перед пандусом. Конструкция направляющих представляет собой оцинкованные трубы, имеющие диаметр около 200 и толщину 5 мм. Устанавливаются либо в виде опор на дороге, либо бетонируются вглубь площадки.

Доковое оборудование

Современные технологии позволяют значительно оптимизировать параметры входящего и выходящего материального потока на складе, и немаловажное место при этом занимают так называемые перегрузочные системы, предназначенные для погрузки-разгрузки автотранспортных средств, доставляющих груз непосредственно из складского помещения с использованием соответствующего оборудования. Использование перегрузочных систем позволяет:

Компонентами перегрузочной системы являются следующие виды докового оборудования: уравнительные платформы, герметизаторы проемов, различные типы ворот и дополнительное оборудование, облегчающее подачу транспорта под погрузку-выгрузку. Подробнее про доковое оборудование читайте на страницах нашего специализированного сайта.

Доковая система склада: погрузочные шлюзы в парном исполнении оборудованы занавесочными герметизаторами, выравнивающими платформами и направляющими для колес грузовика

Рассмотрим основные типы докового оборудования.

Уравнительные (выравнивающие) платформы — доклевеллеры. Предназначены для использования в качестве переходного устройства между полом помещения и кузовом автомобиля. С помощью уравнительных платформ возможно осуществление доступа автопогрузчика из дока в кузов грузовика при погрузочных и разгрузочных работах, что существенно сокращает время погрузки-выгрузки, снижает уровень травматизма и вероятность повреждения груза.

Существует несколько типов уравнительных платформ: механические и электрогидравлические, которые, в свою очередь, подразделяются на электрогидравлические с поворотной аппарелью и с выдвижнои телескопической аппарелью. Последние используются, когда необходимо точно позиционировать аппарель в кузове автомобиля, при боковой загрузке автомобилей.

При выборе уравнительных платформ следует учитывать следующие параметры (табл. 3.8).

Таблица 3.8. Параметры, определяющие характеристики уравнительных платформ

платформы

Величина пространства, необходимого для маневрирования погрузочной техники.

Тип перевозимых грузов

Угол наклона мостика

Скорость движения погрузчика.

Площадь контакта колеса погрузчика и платформы. Интенсивность использования аппарели.

Распределение массы по осям погрузчика

Механический мост откидной стационарный или скользящий предназначен для осуществления доступа автопогрузчика из дока в кузов грузовика при погрузоразгрузочных работах.

Рампа мобильная является мостом между поверхностью земли и полом кузова грузового автомобиля и используется для обеспечения погрузоразгрузочных работ. При осуществлении работ возможно использование автопогрузчика.

Герметизаторы проема — докшелтеры. Герметизаторы проема обеспечивают защиту от проникновения сквозняков и осадков в помещение склада через погрузочные ворота при осуществлении погрузки-выгрузки. Конструкция герметизаторов проема предполагает перекрытие зазоров между кузовом грузовика и зданием склада и может быть трех типов: занавесочный (см. рис. 3.14), подушечный и надувной герметизаторы (табл. 3.9).

Таблица 3.9. Особенности герметизаторов проема различных типов

| Особенность | Занавесочный герметизатор | Подушечный герметизатор | Надувной герметизатор |

| Конструкция | Боковые и верхние занавеси из винила, эластичного полиэстера, тканевого материала с пропиткой из ПВХ и других материалов | Боковые и верхняя подвижная или неподвижная подушки с наполнителем | Надувные боковые и навесные подушки |

| Достоинство | Небольшая стоимость | Максимальная герметичность проема | Подушки никогда не попадают в зону проема и перемещения грузов |

| Параметры обслуживаемого транспорта | Транспортные средства разных размеров | Автомобили с кузовом одинаковой либо разной высоты, но одинаковой ширины | Транспорт с максимальным диапазоном возможных размеров (максимальная разница по высоте 1250 мм, по ширине — 800 мм) |

| Область применения | Склады всех типов | Склады с высокими требованиями к температурным режимам | Склады с высокими требованиями к температурным режимам |

Полосовые пленочные завесы используются для отделения помещений друг от друга, сохраняя тепло и микроклимат изолируемого помещения, а также помогают обеспечить звукоизоляцию и влагоне-проницаемость. Завесы представляют собой набор из последовательно подвешиваемых к крепежу полос пленки, которые легко снимаются и устанавливаются. Крепеж может быть размещен как внакладку на проем, так и внутри проема.

Ворота пленочные распашные предназначены для уменьшения те-плопотерь, устранения сквозняков и стабилизации температурно-влажностного режима в производственных и складских помещениях, морозильных камерах.

Ворота скоростные рулонные предназначены для использования внутри помещений для максимального устранения вредного воздействия сквозняков, сохраняя тепло и микроклимат изолируемого помещения.

Погрузочные шлюзы (тамбуры). Погрузочный (выносной) шлюз представляет собой пристройку к складу, в которой устанавливаются уравнительные платформы, герметизаторы проемов и, возможно, секционные ворота.

Погрузочные шлюзы могут применяться в следующих ситуациях.

Размеры шлюза зависят от размеров грузовиков, выбранной высоты пандуса, необходимой длины уравнительной платформы, модели и размеров герметизатора проема. Наиболее часто используются шлюзы шириной 3600 мм, высотой 4500 мм и глубиной 2500 мм/ 3000 мм.

Погрузочные шлюзы могут изготавливаться в угловом исполнении, когда места для маневра транспорта на площадке перед пандусом недостаточно. Угол, под которым относительно фасада устанавливается шлюз, определяется в соответствии с конкретными местными условиями. В том случае, когда между проемами дверей недостаточно места, то шлюзы пристраиваются один к другому (парное исполнение) (см. рис. 3.14). Возможно размещение секционных ворот в передней части шлюза. В этом случае на нижнюю часть уравнительной платформы должна быть нанесена специальная изоляция для ликвидации «мостика холода».

Направляющие для колес грузовика устанавливаются перед пандусом и увеличивают эффективность и безопасность погрузки-разгрузки, а также увеличивают срок службы герметизаторов проема. Направляющие заставляют грузовик ровно въезжать по центру проема и позволяют козырьку уравнительной платформы опускаться без перекосов на пол грузовика, а также обеспечивают правильное уплотнение герметизатором (см. рис. 3.14).

Комбилок представляет собой управляемое микропроцессором устройство блокировки колес грузовика, которое вмонтировано в направляющую колес. Комбилок облегчает шоферу грузовика въезд в разгрузочный док, а автоматическое блокирование колес предотвращает преждевременный отъезд грузовика и, следовательно, повреждения во время погрузки и разгрузки. Эта система также отлично предотвращает кражу грузовика.

Колесный башмак. В случае если связь между водителем и работниками склада затруднена, повышается вероятность преждевременного отъезда грузовика. Для блокировки припаркованного для погрузки-выгрузки грузовика применяют колесный башмак. Колесный башмак может поставляться в комплекте с оцинкованным держателем, который монтируется на стену, и оцинкованной цепью, соединяющей башмак с держателем (длина около 2,5 м).

Осветительные лампы. Освещение внутри грузовика снижает риск какого-либо повреждения, которое может причинить тяжело нагруженный погрузчик в темноте: все грузы и иные препятствия хорошо освещаются. Гибкое соединение лампы прочно закреплено с помощью оцинкованных держателей на жесткой монтажной пластине на стене, а подвесной держатель позволяет разместить лампу для освещения всей области погрузки-разгрузки. В нерабочем состоянии лампа легко убирается за стену.

Светофор устанавливается для повышения уровня безопасности в процессе погрузки-разгрузки. Он может быть соединен с секционными воротами. Когда ворота открыты, горит красный свет, сигнализируя водителю о невозможности отъезда. Если используется герметизатор проема до земли (т. е. без пандуса), светофор может быть подсоединен к датчику, который подает знак водителю. Светофор может быть легко выставлен на необходимый угол при помощи зубцов в корпусе и кронштейне.