Время высыхания до степени 3 что это

Время высыхания и твердость лакокрасочных покрытий

Одним из таких показателей, занимающих постоянное место в отечественной технической документации, является «время высыхания до степени 3», характеризующее время, после которого можно оперировать с окрашенными изделиями (за исключением шлифования и складирования). Но, несмотря на простоту измерения, где требуется лишь стеклянная пластинка, секундомер и гирька весом 200г. (см. ГОСТ 19007), на производстве эта характеристика определяется очень редко, так как не отражает реальное время высыхания покрытий до необходимой степени в условиях производства.

Однако, в случае значительного отклонения времени высыхания от данных технической документации на лкм, указанный показатель может быть легко определен и использован для оформления претензии по качеству закупленного материала.

В технической информации на импортные материалы можно встретить такой термин как «время высыхания от пыли», который особенно важен для глянцевых лкм.

Определение степени высыхания импортных материалов производят по ИСО 1517, который устанавливает метод определения степени высыхания лкм воздушной сушки или высыхающего в результате химической реакции на воздухе.

Сущность метода заключается в нанесении на высушенную окрашенную поверхность стеклянных шариков. Покрытие считают «сухим», если все шарики можно удалить щеткой без повреждения поверхности. По данной методике определяют степень высыхания покрытия после определенного времени и результаты сравнивают с конкретными требованиями заказчика или определяют степень высыхания поверхности через определенные промежутки времени до достижения полного высыхания.

Для определения скорости высыхания покрытий «от пыли» разработано много различных методов, дающих возможность получать довольно точные результаты. Наиболее простой из них для воспроизведения это субъективное определение путем пробы пальцем. К высыхающему покрытию прикасаются пальцем, при этом условно принимают, что лакокрасочное покрытие высохло от пыли, если при легком прикосновении к нему пальцем на нем не остается следа. В то же время как высохшая от пыли пленка при надавливании на нее образует четкий отпечаток. Этот метод является очень субъективным, но за неимением на производстве специальных приборов позволяет приблизительно определить данный показатель.

Под « практическим высыханием» понимают время, необходимое для перехода лкм из жидкого состояния в достаточно твердое, допускающее проведение каких либо технологических действий (шлифование, нанесение последующих слоев лкм, а также проведение других технологических операций: возможность упаковки, транспортировки отделанных изделий без ущерба их качеству).

Твердость лакокрасочного покрытия – является важнейшим свойством, характеризующим его механическую прочность.

По мере высыхания лакокрасочных покрытий их твердость должна увеличиваться, а механические свойства должны улучшаться. Однако такое бывает не всегда, и максимальная твердость покрытия может быть достигнута прежде, чем закончится процесс его высыхания и требуемые механические показатели будут достигнуты.

Наиболее точным методом измерения твердости считается 3 метод, который в основном и используют в мебельной промышленности.

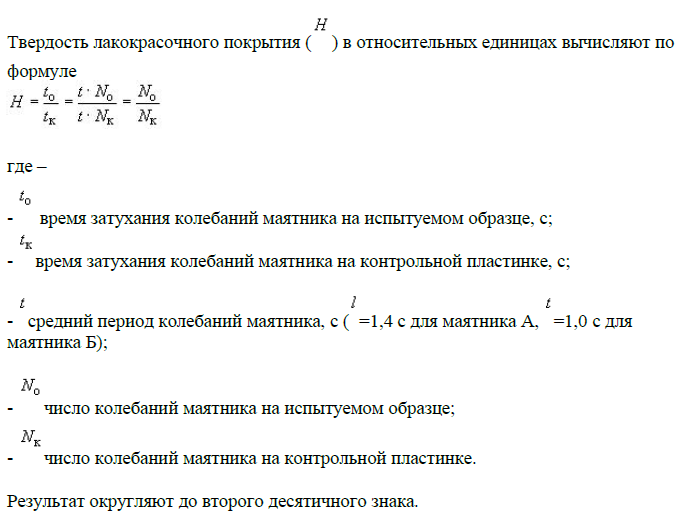

ГОСТ 5233 устанавливает метод определения твердости с помощью маятникового прибора. Твердость покрытия, определяемая по этому методу, является относительной величиной, и определяется как отношение времени затухания колебаний маятника, установленного на лакокрасочном покрытии ко времени затухания того же маятника, установленного на стеклянной пластинке. Показатель чрезвычайно важен при разработке и внедрении лакокрасочных материалов. Так, например, для нитролаков, лаков кислотного отверждения и полиуретановых лаков в мебельной промышленности, было установлено, что при твердости 0,5 усл.ед. ( по МЭ- 3) покрытия можно складировать в стопу, а при твердости 0,3 усл.ед. покрытия можно шлифовать.

Международный стандарт ИСО 1522 устанавливает метод определения твердости лкп с помощью маятникового прибора с маятниками типа Кенига или Персоза. Сущность метода заключается в определении времени затухания (числа колебаний) маятника при соприкосновении его с лакокрасочным покрытием. Причем показатель твердости по этому методу не является какой либо относительной величиной а определяется в секундах до падения амплитуды колебаний либо от 6 до 3 (маятник Кенига), либо от 12 до 4 ( маятник Персоза).

Определение твердости лакокрасочных покрытий ГОСТ 5233-89 (ИСО 1522-73)

ГОСТ 5233 устанавливает метод определения твердости с помощью маятникового прибора. Твердость покрытия, определяемая по этому методу, является относительной величиной, и определяется как отношение времени затухания колебаний (числа колебаний) маятника, установленного на лакокрасочном покрытии ко времени затухания (числу колебаний) того же маятника, установленного на стеклянной пластинке.

1.Метод определения твердости лакокрасочного покрытия (лкп) по маятниковому прибору типа ТМЛ.

Маятниковый прибор с маятниками типа Кенига или Персоза, счетчиком числа колебаний, штативом и предметным столиком, на который помещают пластинки с арретирами для установки рамки маятника.

Основные характеристики маятников должны соответствовать приведенным в таблице.

| Характеристика | Тип маятника | |

| А (Кенига) | Б (Персоза) | |

| Масса маятника, г | 200,0±0,2 | 500,0±0,1 |

| Средний период колебаний, с | 1,40±0,02 | 1,000±0,001 |

| Диаметр опорных шариков, мм | 5,000±0,005 | 8,000±0,005 |

| Угол отклонения, град | От 6 до 3 | От 12 до 4 |

| Твердость опорных шариков, HRC | 62-66 | 62-66 |

| Время затухания колебаний на контрольной пластинке («стеклянное число»), с | 250±10 | Не менее 420 |

Примечания:

1. Время затухания равно числу колебаний маятника, умноженному на средний период колебаний.

2. Рекомендуемое значение времени затухания колебаний маятника Б на контрольной пластинке (460±30) с.

3. Допускается применение опорных шариков с твердостью, HRC, 63±3 для маятника А и 59±1,5 для маятника Б.

Подготовка к испытанию

Пластинки для нанесения лакокрасочного материала подготавливают по ГОСТ 8832. Размер пластинки должен быть приблизительно 100*100*5 мм., стекло для фотографических пластинок 9х12х1,2 по ТУ 21-0284461-058.

Способ нанесения лакокрасочного материала, количество слоев, условия сушки, толщина покрытий, время выдержки образцов перед испытанием указывают в нормативно-технической документации на лакокрасочный материал. Степень высыхания определяют по ГОСТ 19007.

Поверхность покрытия после высыхания должна быть ровной и гладкой.

Прибор устанавливают на прочное основание, исключающее влияние вибрации, и закрывают прозрачным колпаком.

Предметный стол прибора устанавливают горизонтально по уровню с помощью установочных винтов.

Перед каждой серией испытаний опорные шарики маятника протирают ветошью, смоченной растворителем, и вытирают насухо.

Прибор включают в сеть и выдерживают в течение 30 мин.

Перед началом испытаний маятник устанавливают на «нуль» отсчетной шкалы прибора.

Проведение испытания

В каждой серии испытания следует применять только один маятник, т.к. результаты испытаний с использованием маятников А и Б не сопоставимы.

По диапазону измеряемых значений твердости маятники А и Б идентичны. Однако на поверхностях с низким коэффициентом трения маятник Б может проскальзывать, в этом случае следует применять маятник А.

Условия проведения испытания

Испытание проводят при температуре (20±2) °C и относительной влажности воздуха (65±5)%, если нет других указаний в нормативно-технической документации на лакокрасочный материал.

Определение времени затухания колебаний маятника на контрольной пластинке («стеклянное число»).

Контрольную пластинку тщательно протирают растворителем, вытирают насухо и помещают на столик прибора, который плавно поднимают до соприкосновения с опорными шариками маятника. Проверяют установку маятника в нулевое положение.

Маятник освобождают и определяют число колебаний по показанию счетчика при прекращении отсчета колебаний, после чего столик опускают, пластинку передвигают и повторяют испытание.

Измерение выполняют не менее чем в трех участках пластинки.

Проверку прибора по контрольной пластинке проводят до и после выполнения серии измерений. Время затухания колебаний должно соответствовать величине, приведенной в таблице.

Испытание образцов покрытий.

Контрольную пластинку заменяют пластинкой с испытуемым лакокрасочным материалом.

За результат испытания принимают среднее арифметическое полученных результатов измерения времени или числа колебаний маятника на контрольной пластинке и испытуемом образце покрытия.

Отклонение значений единичных измерений от среднего арифметического не должно превышать 3%.

Обработка результатов

2. Метод определение твердости лакокрасочного покрытия по маятниковому прибору типа М-3 или МЭ-3

Маятниковый прибор типа МЭ-3

Маятниковый прибор типа М-3

Общие требования к маятниковому прибору:

диаметр стального шарика (точки опоры) 7,938 мм по ГОСТ 3722;

шкала приборов должна быть разделена на градусы, в центре шкалы располагается нуль, по обе стороны от которого наносятся деления.

Для ослабления влияния вибрации на работу прибора он должен быть установлен на массивном столе или полке, расположенной на кронштейнах, укрепленных в капитальной стене.

2.2. Подготовка к испытанию

Шарики маятника периодически осматривают. При изнашивании поверхности шариков в точке соприкосновения их поворачивают или заменяют новыми.

Перед каждым испытанием шарики тщательно протирают ватой, смоченной этиловым эфиром или ацетоном, а затем сухой чистой марлей.

На пластинку наносят испытуемый лакокрасочный материал. Метод нанесения, время сушки, количество слоев, толщину покрытия, срок выдержки покрытия перед испытанием указывают в нормативно-технической документации на лакокрасочный материал.

Проведение испытания

Величина «стеклянного числа» должна быть (440±6)с. Регулировку прибора при установлении «стеклянного числа» проводят перемещением груза вверх или вниз по длине маятника.

Определение «стеклянного числа» проводят при температуре (20±2) °C и относительной влажности воздуха не более 70%.

«Стеклянное число» и время затухания колебаний маятника от 5 до 2° на испытуемом лакокрасочном покрытии определяют на маятниковом приборе в соответствии с инструкцией, приложенной к прибору.

Каждое повторное определение твердости проводят на новом участке пластинки.

Обработка результатов

За результат испытания принимают среднее арифметическое двух определений, расхождения между которыми не должны превышать 3%.

Точность метода при определении твердости на приборе одного типа при одинаковой температуре составляет ±0,02 условной единицы.

Величина твердости по прибору М-3 на 0,03 условной единицы больше, чем по прибору МЭ-3.

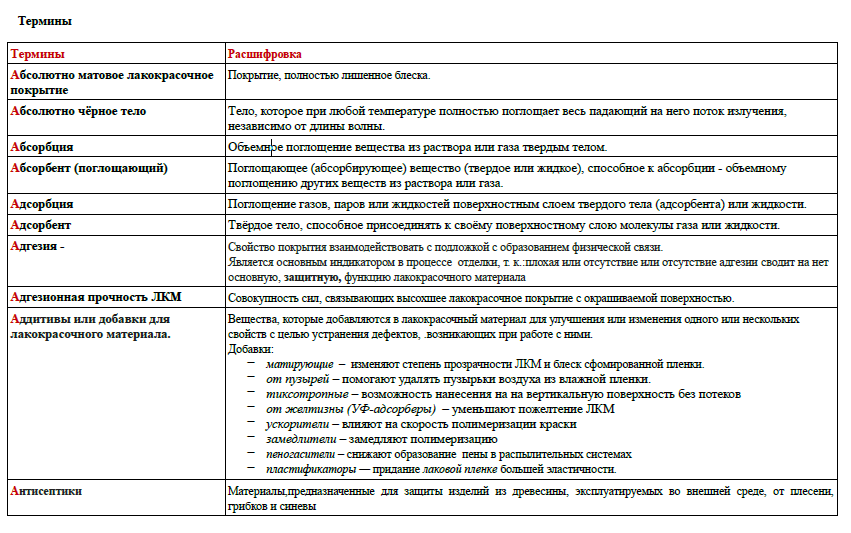

Значимые для покраски термины

Сила сцепления покрытия(краски) с поверхностью изделия. При отсутствии адгезии после легкого повреждения покрытия краска будет остлаиваться пластами от изделия.

Поверхностное натяжение определяет степень смачиваемости поверхности изделия краской. При плохой смачиваемости либо при окраске будут образовываться кратера(не прокрашенные участки), либо между слоем краски и поверхностью изделия будет прослойка воздуха. Такое покрытие будет легко повреждаться.

Степень высыхания показывает какую нагрузку может выдержать покрытие к определенному моменту.

АДГЕЗИЯ

Термин образован от лат. adhaesio — прилипание, возникновение связи между поверхностными слоями двух разнородных (твёрдых или жидких) тел (фаз), приведённых в соприкосновение. Является результатом межмолекулярного взаимодействия, ионной или металлич. связей. Частный случай А.— когезия — взаимодействие соприкасающихся одинаковых тел. Предельный случай А.— хим. вз-ствие на поверхности раздела (хемосорбция) с образованием слоя хим. соединения. А. измеряется силой или работой отрыва на ед. площади контакта поверхностей (адгезионного шва) и становится предельно большой при полном контакте по всей площади соприкосновения тел (напр., при нанесении жидкости (лака, клея) на поверхность тв. тела в условиях полного смачивания; образовании одного тела как новой фазы другого; образовании гальванопокрытий и т. д.).

В процессе А. уменьшается свободная поверхностная энергия тела. Уменьшение этой энергии, приходящееся на 1 см2 адгезионного шва, наз. свободной энергией А. fA, к-рая равна работе адгезионного отрыва WA (с обратным знаком) в условиях обратимого изотермич. процесса и выражается через поверхностные натяжения на границах раздела первое тело — внеш. среда (в к-рой находятся тела) s10, второе тело — среда s20, первое тело — второе тело s12:

В случае А. жидкости к тв. телу (при смачивании) работа адгезионного отрыва выражается через поверхностное натяжение жидкости и краевой угол q:

При полном смачивании q=0 и W=2s10.

Совокупность методов измерения силы отрыва или скалывания при А. наз. а д г е з и о м е т р и е й. А. может сопровождаться взаимной диффузией в-в, что ведёт к размытию адгезионного шва.

(Источник: «Физический энциклопедический словарь». М.: «Советская энциклопедия», 1984.)

На практике чаще всего адгезию проверяют методом решетчатых надрезов.Сущность метода заключается в нанесении на готовое лакокрасочное покрытие решетчатых надрезов и визуальной оценке состояния покрытия по четырехбальной системе.

Описание поверхности лакокрасочного покрытия после нанесения надрезов в виде решетки

Внешний вид покрытия

Края надрезов полностью гладкие, нет признаков отслаивания ни в одном квадрате решетки

Незначительное отслаивание покрытия в виде мелких чешуек в местах пересечения линий решетки. Нарушение наблюдается не более, чем на 5 % поверхности решетки

Частичное или полное отслаивание покрытия вдоль линий надрезов решетки или в местах их пересечения. Нарушение наблюдается не менее, чем на 5 % и не более, чем на 35 % поверхности решетки

Полное отслаивание покрытия или частичное, превышающее 35 % поверхности решетки

ПОВЕРХНОСТНОЕ НАТЯЖЕНИЕ

Для большинства синтетических материалов, т.е. пластиков поверхностное натяжение очень мало. В нашем случае это определяется тем, как жидкость смачивает поверхность изделия. Смачивание считается оптимальным, когда капля жидкости остается там же, где она была нанесена. В других случаях жидкость может скатываться в каплю, либо, наоборот, растекаться. Оба случая в равной степени приводят к отрицательным результатам во время переноса краски. Поверхностное натяжение в данном случае определяется углом между верхней поверхностью жидкости и горизонтальной плоскостью, который может быть измерен:

1. Специальным прибором, оснащенным лупой, измеряется угол между плоскостью и касательной к поверхности жидкости. При этом используется определенное количество жидкости с уже известным поверхностным натяжением. Единицей измерения является мН/м.

Обработка поверхности перед окраской обязательно проводится, если поверхностное натяжение Вашего материала составляет менее 38 мН/м.

Как правило, пластики имеют химически инертную и не пористую поверхность с низким поверхностным натяжением, что затрудняет образование связей с подложками, печатными красками, покрытиями и клеями. В семействе пластиков самую низкую поверхностную энергию имеют полиэтилен и полипропилен. Именно они чаще всего подвергаются обработке для улучшения их адгезионных свойств.

Любое загрязнение поверхности пластика снижает поверхностное натяжение и тем самым ухудшает адгезионные свойства пластика. Именно по этому перед окраской необходимо тщательно удалить все загрязнения.

Степень высыхания покрытия

Термин степень сушки важен для понимания допустимых воздействий на окрашенное изделия на данный момент.

Процесс полимеризации разных эмалей и лаков может отличаться по времени. Для дальнейшей работы с покрашенными изделиями нужно знать когда наступает необходимая степень высыхания. Проверка степени высыхания выполняется в соответствие с ГОСТ 19007-73.

| Степень высыхания | Условия испытания | Результаты испытания |

|---|---|---|

| 1 | Насыпание стеклянных шариков | Стеклянные шарики полностью удаляются мягкой волосяной нитью, не повреждая поверхности пленки |

| 2 | Нагрузка 20 г | Бумага не прилипает к покрытию |

| 3 | Нагрузка 200 г | То же |

| 4 | Нагрузка 2 кг | Бумага не прилипает к покрытию, на поверхности покрытия образуется след от нагрузки |

| 5 | Нагрузка 2 кг | Бумага не прилипает к покрытию и не оставляет след от нагрузки |

| 6 | Нагрузка 20 кг | Бумага не прилипает к покрытию. На поверхности покрытия остается след от нагрузки |

| 7 | Нагрузка 20 кг | Бумага не прилипает к покрытию и не оставляет след от нагрузки |

Степень 1: Испытание начинают после исчезновения липкости лакокрасочной пленки, которую устанавливают легким прикосновением пальцев к поверхности пленки. Затем с высоты от 30 до 50 мм на горизонтально расположенную поверхность лакокрасочной пленки насыпают около 0,5 г стеклянных шариков. Шарики насыпают на площадь диаметром 18 – 22 мм так, чтобы они лежали в один слой. Допускается насыпать шарики, на площадь в виде полосы. Поверхность лакокрасочной пленки вокруг места испытания рекомендуется защитить от перескакивающих шариков, чтобы использовать ее для дальнейших испытаний или для сравнения с испытуемым участком. Через 60±2 секунд шарики легко сметают мягкой кистью. Степень высыхания 1 достигнута, если все шарики удаляются, не вызывая повреждения поверхностного слоя. Фиксируют время, соответствующее достижению степени высыхания 1.

Степень 2: При испытании на окрашенную поверхность помещают чистыми руками или пинцетом листок бумаги, взяв его за один из свободных уголков. На листок бумаги накладывают резиновую пластинку, на середину которой устанавливают гирю массой 20 г; через 60±2 секунд снимают гирю и резиновую пластинку. Если при этом листок бумаги не прилипает к пленке, то степень высыхания 2 достигнута. Допускается удаление бумаги любым способом, не приводящим к видимым повреждениям пленки, при удержании бумаги на поверхности (например, за счет статического электричества).

Степени 3-7: Испытания проводят, как и при определении высыхания ЛКМ до степени 2, применяя нагрузки и фиксируя состояние поверхности по таблице. Оценку степени высыхания от 3 до 7 проводят через 30 с после снятия нагрузки.

ГОСТ 19007-73* Материалы лакокрасочные. Метод определения времени и степени высыхания

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТОД ОПРЕДЕЛЕНИЯ ВРЕМЕНИ

И СТЕПЕНИ ВЫСЫХАНИЯ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Метод определения времени

и степени высыхания

Paintwork materials.

Method for determination of

drying tine and degree

Дата введения с 01.07.74

Настоящий стандарт распространяется на лакокрасочные материалы и устанавливает метод определения времени и степени высыхания лакокрасочных пленок.

Степень высыхания характеризует состояние поверхности лакокрасочного материала, нанесенного на пластину, при определенных времени и температуре сушки.

(Измененная редакция, Изм. № 1, 2).

1. АППАРАТУРА И МАТЕРИАЛЫ

Пластинки из стали по ГОСТ 16523-89, размером 70 ´ 150 мм.

Пластинки из черной жести по ТУ-14-1-3433-82, размером 70 ´ 150 мм.

Допускается применять пластинки из других материалов и размеров, если это предусмотрено нормативно-технической документацией на испытуемый лакокрасочный материал.

Чистые сухие стеклянные шарики (Баллотини) с фракцией просеивания от 100 до 355 мкм.

Секундомер или часы с секундной стрелкой.

Плоская, мягкая, волосяная кисть шириной 25 мм и длиной волоса 30 мм.

Гири в соответствии с табл. 1.

Допускается применение гирь с наклеенными резиновыми пластинками.

Для определения степени высыхания от 4 до 7 допускается использовать специальные приспособления для создания нагрузки (см. справочное приложение).

Прибор для измерения толщины пленки с погрешностью измерения не более 5 мкм в диапазоне до 100 мкм, не более 10 мкм в диапазоне свыше 100 мкм.

Термометр ртутный стеклянный лабораторный по ГОСТ 28498-90 с пределами измерения от 0 до 100 ° С и ценой деления шкалы 1 °С.

Прибор для измерения влажности воздуха.

(Измененная редакция, Изм. № 1, 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

(Измененная редакция, Изм. № 1, 2).

2.2. Материал пластинок, метод нанесения и вязкость лакокрасочного материала, режим сушки, а также толщина покрытия должны быть указаны в стандарте или другой нормативно-технической документации на испытуемый лакокрасочный материал.

(Измененная редакция, Изм. № 1).

(Измененная редакция, Изм. № 1, 2).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Испытание заключается в определении времени высыхания лакокрасочного материала, необходимого для достижения им степени высыхания, указанной в табл. 2.

Время и степень высыхания определяют при (20 ± 2) °С и относительной влажности воздуха (65 ± 5) % на трех образцах на расстоянии не менее 20 мм от края образца после естественной или горячей сушки нанесенного слоя лакокрасочного материала.

(Измененная редакция, Изм. № 1, 2).

3.2. Пластинки со слоем лакокрасочного материала естественной сушки выдерживают в горизонтальном положении в помещении, защищенном от пыли, сквозняка и прямого попадания солнечных лучей, при (20 ± 2) °С и относительной влажности воздуха (65 ± 5) %, в течение времени, указанного в нормативно-технической документации на испытуемый материал, а затем проводят испытание.

(Измененная редакция, Изм. № 2).

3.3. Пластинки со слоем лакокрасочного материала горячей сушки выдерживают в горизонтальном положении при режиме сушки, указанном в стандарте или другой нормативно-технической документации на испытуемый лакокрасочный материал, а затем после выдержки покрытия в течение 3 ч при (20 ± 2) °С и относительной влажности воздуха (65 ± 5) % проводят испытание.

3.4. При естественной и горячей сушке допускается вертикальное или под углом 45° положение пластин с нанесенным лакокрасочным материалом, если это указано в стандарте или другой нормативно-технической документации на испытуемый лакокрасочный материал.

3.5. Для установления степени и времени высыхания испытание проводят последовательно, как указано в табл. 2.

Если по нормативно-технической документации требуется установить определенную степень высыхания, то другие степени высыхания не определяют. Каждое испытание проводят на новом месте пленки.

Степени высыхания, подлежащие определению при контроле качества, указывают в нормативно-технической документации на испытуемый лакокрасочный материал.

(Измененная редакция, Изм. № 1).

3.6. Определение времени высыхания до степени 1

Насыпание стеклянных шариков

Стеклянные шарики полностью удаляются мягкой волосяной нитью, не повреждая поверхности пленки

Бумага не прилипает к покрытию

Бумага не прилипает к покрытию, на поверхности покрытия образуется след от нагрузки

Бумага не прилипает к покрытию и не оставляет след от нагрузки

Бумага не прилипает к покрытию. На поверхности покрытия остается след от нагрузки

Бумага не прилипает к покрытию и не оставляет след от нагрузки

Через (60 ± 2) с пластинку наклоняют под углом примерно 20° относительно горизонтали, стеклянные шарики легко сметают мягкой кистью. Степень высыхания 1 достигнута, если все шарики удаляются, не вызывая повреждения поверхностного слоя. Фиксируют время, соответствующее достижению степени высыхания 1.

(Измененная редакция, Изм. № 1, 2).

3.7. Определение времени высыхания до степени 2

3.7, 3.7.1. (Измененная редакция, Изм. № 1, 2).

3.8. Определение времени высыхания до степеней от 3 до 7

3.8.1. Испытание проводят, как указано в п. 3.7, применяя нагрузки и фиксируя состояние поверхности по табл. 2. Оценку степени высыхания от 3 до 7 проводят через 30 с после снятия нагрузки.

Если бумага не прилипает к пленке, а поверхность под ней соответствует характеристикам, указанным в табл. 2, то фиксируют время, требуемое для достижения степени высыхания от 3 до 7.

Если степень высыхания 6 достигается раньше степени высыхания 5, то решающей является более высокая степень высыхания.

3.9. После определения времени или степени высыхания непосредственно вблизи места испытания на всех трех окрашенных пластинках определяют толщину пленки.

Если в нормативно-технической документации не указана допустимая разность толщин, то допускается максимальное отклонение толщины пленки от среднего арифметического значения ± 15 %. При разногласиях в определении толщины пленки максимальное отклонение толщины пленки от среднего арифметического не должно превышать ± 10 %.

3.8, 3.8.1, 3.9. (Введены дополнительно, Изм. № 1).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. За результат испытания принимают время в минутах, часах или сутках, необходимое для достижения определенной степени высыхания нанесенного на пластинку лакокрасочного материала при толщине и условиях сушки, установленных стандартом или другой нормативно-технической документацией на испытуемый лакокрасочный материал. При этом необходимая степень высыхания считается достигнутой, если из трех параллельных определений не менее двух соответствуют характеристике данной степени высыхания.

4.2. Время высыхания вычисляют как среднее арифметическое трех параллельных определений, допускаемые расхождения между которыми не превышают ± 15 %.

(Введен дополнительно, Изм. № 1).

4.3. (Исключен, Изм. № 2).

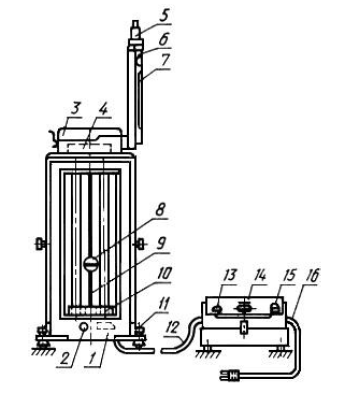

ПРИЛОЖЕНИЕ

Приспособление для создания нагрузки

Давление на испытуемую окрашенную пластинку создает направленная в цилиндре пружина с погрешностью не более 5 %. Периодически необходимо контролировать тарировку пружины. Допускается применять приспособления другой конструкции, обеспечивающей указанную точность.

(Измененная редакция, Изм. № 1, 2).

Приложение 2. (Исключено, Изм. № 1).

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

В. А. Березин, канд. экон. наук; М. И. Карякина, док. хим. наук (руководители темы); Р. Е. Шмайн

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 20 июля 1973 г. № 1789

4. Стандарт полностью соответствует СТ СЭВ 1442-78

В стандарт введен международный стандарт ИСО 1517-73

5. ВЗАМЕН ОСТ 10086-39 (в части М. И. 17)

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта, перечисления, приложения