Втулка верхней головки шатуна что это

Шатун поршня: назначение, конструкция, основные неисправности

Смотрите также

Шатун передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

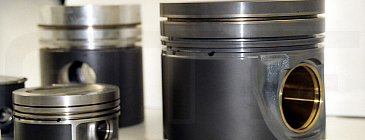

Шатун поршня состоит из следующих элементов.

Поршневая головка

Верхняя (поршневая) головка представляет собой цельную неразборную конструкцию, которая соединяется с поршнем при помощи пальца: плавающего или фиксированного.

В верхней головке плавающего пальца обычно расположены бронзовые или биметаллические втулки. Если их нет, палец свободно двигается в отверстии головки шатуна. Для того, чтобы данный механизм функционировал нормально, ему требуется достаточное количество смазки.

Чтобы обеспечить необходимый уровень натяга, фиксированный палец вставляется в цилиндрическое отверстие меньшего диаметра.

Так как на верхнюю головку действуют очень высокие нагрузки, она имеет трапециевидную форму. Это позволяет увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя (кривошипная) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой. Последняя характерна для V-образных двигателей и используется для уменьшения размеров силового агрегата.

В нижней части шатунной головки располагаются подшипники скольжения, схожие с коренными вкладышами коленчатого вала. Их изготавливают из стальной ленты, которая изнутри обработана антифрикционным материалом с высокими износостойкими характеристиками. Особенностью этого слоя является то, что он работает только в присутствии моторного масла, а в режиме «сухого трения» очень быстро истирается.

Покрытие может наноситься как на заводе-изготовителе, так и при дальнейшем обслуживании двигателя в условиях гаража или автосервиса. Для защиты подшипников скольжения и других деталей силового агрегата оптимально подходит антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Чаще всего его применяют на юбках поршней, дроссельных заслонках, вкладышах распредвала, подшипниках скольжения.

MODENGY Для деталей ДВС обладает следующими преимуществами:

Повышает КПД двигателя

Снижает трение и износ

Защищает детали от задиров в режиме масляного голодания

Снижает расход топлива

Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать Специальный очиститель‑активатор MODENGY. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Все шатуны должны иметь одинаковый вес, в противном случае усилятся вибрации при работе силового агрегата.

Из чего изготавливают шатуны?

Каждый производитель стремится уменьшить вес деталей КШМ и снизить производственные затраты. Но так как на шатуны в процессе работы двигателя воздействуют высокие нагрузки, уменьшать их массу нежелательно – это может пагубно отразиться на прочности изделий.

При массовом производстве шатуны для бензиновых двигателей изготавливают из специального чугуна методом литься. Это позволяет добиться практически идеального соотношения прочности и стоимости деталей.

В дизельных силовых агрегатах шатуны испытывают более высокие нагрузки, поэтому их производят из легированной стали методом горячей ковки или горячей штамповки. Получаемые детали прочнее, но при этом дороже литых.

В мощных автомобилях и спорткарах используются шатуны из титановых и алюминиевых сплавов. Они в два раза легче стальных и чугунных, что позволяет снизить вес двигателя и увеличить его оборотистость.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

Почему шатуны выходят из строя?

Основной причиной выхода шатунов из строя является износ деталей. Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Нарушение формы или разрушение шатуна может произойти вследствие гидроудара, попадания внутрь двигателя абразивных веществ и посторонних предметов, соударения головки блока и поршня.

Подшипники нижней головки могут выйти из строя вследствие недостаточного смазывания. Определить такую неисправность можно по замятию вкладышей, удлинению шатунных болтов, темно-синему окрасу шатунной головки и потемнению вкладышей.

К поломке шатуна приводит недостаточный уровень масла в двигателе, засорение масляного фильтра, загрязнение цилиндра абразивами и посторонними предметами.

Ремонт шатунов

Шатуны нуждаются в ремонте, если наблюдаются:

Износ зазора в верхней головке цилиндра

Износ поверхности и зазора в нижней части головки

Перед началом работ шатун тщательно осматривается, при помощи нутрометра измеряется диаметр детали, зазоры в верхней и нижней части.

Если все показатели в норме, менять шатун не потребуется. При деформации стержня отверстия головок перестают быть параллельными, что приводит к перекосу цилиндра. Об этом свидетельствуют повышенная шумность двигателя при работе на холостом ходу, следы износа на коленвале, головке шатуна, поршне и стенках цилиндра. Еще одним методом проверки шатуна на деформацию является его раскачка на специальной проверочной плите.

После проведения всех необходимых измерений приступают к ремонту.

Чтобы получить нужную геометрию зазора нижнего шатуна, необходимо убрать небольшое количество металла с поверхности крышки головки. После этого крышка ставится назад и фиксируется при помощи болтов.

Расточка отверстия головки по требуемому размеру производится на расточном или универсальном станке. После операции выполняется хонингование.

Если зазор под поршневой палец увеличен, бронзовая втулка под верхнюю головку меняется, и новая деталь принимает нужный размер. Очень важно, чтобы отверстия головки и втулки совместились. В этом случае масло не будет попадать на поршневой палец.

Шатунные вкладыши и юбки поршней рекомендуется дополнительно обработать антифрикционным покрытием.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Как заменить втулку шатуна на своем автомобиле?

В двигателях с большим пробегом время от времени приходится менять втулку шатуна. Насколько часто необходимо проделывать эту процедуру зависит от состояния данной детали.

Если пальчики легко выскальзывают из шатуна, то это означает, что пришло время менять втулку. Для этого не обязательно ехать в автосервис. Поменять ее можно своими руками в собственном гараже или в своей мастерской.

Для этого необходимо приобрести новые втулки и подготовить инструменты. Новая она должна быть идеальной цилиндрической формы. Если запчасть слегка погнутая, с зазубринами, то от покупки такого экземпляра лучше отказаться.

Инструмент и процесс замены

Из инструментов понадобятся головки на 15 и 24 мм, молоток, отвертка и тиски слесарные. Головки нужны для того, чтобы с их помощью тисками выдавить старую втулку из головки шатуна. Процесс не очень сложный, но требует определённого навыка и внимания. В этом деле не нужно торопиться, чтобы не испортить новую деталь.

Сначала нужно закрепить шатун со старой втулкой таким образом, чтобы при затягивании тисков головка на 15 мм выдавливала из основания износившуюся часть. Этот процесс нужно выполнять без спешки. Сначала она может плохо поддаваться, но потом легко выйдет из шатуна.

Следующий этап предусматривает установку туда новой втулки. Для начала нужно ее развернуть отверстием, через которое проводится подача масла к ответному отверстию в шатуне. Убедившись, что ориентация произведена правильно, необходимо их зажать в тисках.

После этого нужно крутить ручку тисков и следить за тем, как губы тисков загоняют новую втулку в шатун. Здесь проблем не должно возникнуть. Ничего разогревать или охлаждать, как некоторые советуют, тоже не нежно.

Для нормальной работы шатуна втулка должна входить плотно. Даже должен сниматься небольшой слой стружки. Если появилась стружка, то это означает, что все идет правильно.

После того, как основная деталь вошла в шатун, необходимо проверить совпадение отверстий. Если отверстия совпали можно переходить к заключительному этапу, к расточке.

Расточка втулок

Перед установкой шатуна с новой втулкой в мотор необходимо выполнить ее расточку. Для этого применяется расточный станок. Зазор между этими элементами должен быть точно 0.02 мм. Это оптимальный зазор.

Развертку лучше не делать, так как запчасть может перекоситься и придется покупать новую. После завершения расточки данные детали можно устанавливать в двигатель.

Ремонт шатунов

Ремонт и восстановление шатунов

Эту статью, вроде, естественно начать фразой: «Шатун является важным узлом двигателя внутреннего сгорания». Написал, прочитал и понял, что фраза-то, никуда не годиться! Во-первых, шатуны используются не только в двигателях внутреннего сгорания, но и, например, в паровых двигателях. Во-вторых, кажется, «неважных» узлов и деталей в двигателях попросту нет. Все они важные. И, на конец, шатуны применяются не во всех типах двигателей внутреннего сгорания. Ладно. Попробуем тогда начать иначе.

Шатун служит для преобразования возвратно-поступательного движения во вращательное. В большинстве поршневых двигателей внутреннего сгорания, при помощи шатуна, возвратно-поступательное движение поршня преобразуется, через посредство поршневого пальца, во вращательное движение коленчатого вала. В процессе работы двигателя шатун испытывает значительные знакопеременные нагрузки и приходится ему нелегко, даже при штатной работе двигателя. Естественный износ не обходит шатуны стороной. Если же происходят такие неприятности, как потеря давления масла или гидроудар, то одним из их обязательных последствий являются деформации шатунов различной степени тяжести. Поэтому при «переборке» двигателя (неважно какими причинами она спровоцирована) рекомендуется обязательно обратить внимание на состояние шатунов.

В двигателях внутреннего сгорания применяется великое разнообразие шатунов

Шатуны могут различаться, как материалами изготовления, так и конструкциями. В формате этой небольшой статьи мы расскажем только о наиболее распространенных шатунах и методах их ремонта и восстановления.

Наибольшее распространение на сегодняшний день имеют шатуны, изготовленные из чугуна с плавающей посадкой поршневого пальца в верхней головке шатуна (ВГШ) и разъемной нижней головкой шатуна (НГШ). Не так часто, но встречаются шатуны с прессовой посадкой поршневого пальца (всем известные примеры – двигатели ВАЗ 2101 и ВАЗ21083). По НГШ шатуны различаются конструкцией разъема. Разъем может быть плоским или разрывным. Реже встречаются штифтовые, зубчатые или ступенчатые разъемы.

В процессе эксплуатации двигателя шатунные вкладыши, а также втулки ВГШ, изнашиваются. По мере развития износа зазоры между шатунными шейками коленчатого вала и шатунными вкладышами или между поршневыми пальцами и втулками ВГШ увеличиваются и в какой-то момент износ развивается на столько, что происходит «пробой» масляного клина и металл начинает контактировать с металлом. Внешне это проявляется, как «стук» двигателя. Так вот, если дело дошло до стука, то при ремонте двигателя простая замена вкладышей или поршней с пальцами (смотря где «стучало») скорее всего проблемы не решит или решит на непродолжительное время. Как правило после стука «по шатунным шейкам» требуется шлифовка коленчатого вала, ну и ремонт НГШ. Если «застучал» палец, то не обойтись без ремонта ВГШ.

Для большинства шатунов различными производителями выпускаются втулки ВГШ

Ремонт ВГШ осуществляется следующим образом: Изношенную втулку выпрессовывают и проверяют геометрию посадочного места. Если его параметры находятся за пределами допуска, то шатун следует заменить т.к. отремонтировать его, не внося изменений в конструкцию двигателя, невозможно. Если параметры в пределах допуска, то вместо изношенной втулки ВГШ запрессовывают новую. После запрессовки втулку растачивают, базируясь от НГШ чтобы обеспечить соосность, что очень важно. После расточки втулку хонингуют, что позволяет создать необходимую шероховатость поверхности, а также выполнить технические требования по диаметру НГШ и соответственно зазору между поршневым пальцем и втулкой. Если «разбивается» ВГШ в шатуне с прессовой посадкой поршневого пальца, то восстановление такого шатуна без внесения изменений в конструкцию двигателя невозможно и не рекомендуется. Решением проблемы является замена шатуна.

Ремонт шатуна не предусмотрен?

Ремонтные (увеличенные по наружному радиусу) шатунные вкладыши для подавляющего большинства двигателей не предусмотрены и промышленно не выпускаются. Поэтому ремонт НГШ производится следующим образом: Крышку шатуна занижают, обрабатывая плоскости разъема на плоскошлифовальном станке, затем шатун собирают, затянув крепежные гайки надлежащим моментом, и растачивают НГШ в заводской размер базируясь от ВГШ для обеспечения соосности и сохранения межосевого расстояния. Так это делается в случае НГШ с плоским разъемом.

Если разъем штифтовой, то перед занижением штифты необходимо удалить, а перед сборкой шатуна установить на место. При этом случается, что глубину отверстий под штифты необходимо увеличить на величину занижения крышки.

В случае с шатунами, имеющими зубчатый или ступенчатый разъем НГШ, занижение производится методом сложной фрезеровки с сохранением конфигурации поверхности разъема.

Особенности ремонта шатуна

А вот если шатун имеет разрывной разъем, что все чаще встречается в последние годы, то восстановить такой шатун без внесения изменений в конструкцию двигателя невозможно. Если шатун этого типа поврежден его следует заменить.

И напоследок, один существенный момент! В ряде случаев, если шатун сильно пострадал (обычно это происходит при длительном перемещении «на стучащем моторе») восстановить геометрию НГШ без изменения межосевого расстояния не представляется возможным. В таком случае, особенно если двигатель дизельный, шатун лучше заменить. Если все-таки выполняется ремонт, то при сборке двигателя совершенно необходимо проверить выступание поршней и, если это требуется, обработать плоскость разъема блока цилиндров на соответствующую величину. Впрочем, проверка выступания поршней при любой сборке двигателя, никогда не является лишней

Втулка верхней головки шатуна что это

Шатун служит связующим звеном между поршнем и кривошипом коленчатого вала. Так как поршень совершает прямолинейное возвратно-поступательное движение, а коленчатый вал — вращательное, то шатун совершает сложное движение и подвергается действию знакопеременных, носящих ударный характер нагрузок от газовых сил и сил инерции.

Шатуны автомобильных массовых двигателей изготовляют методом горячей штамповки из среднеуглеродистых сталей марок: 40, 45, марганцевистой 45Г2, а в особенно напряженных двигателях из хромо-никелевой 40ХН, хромо-молибденовой улучшенной ЗОХМА и других легированных качественных сталей.

Общий вид шатуна в сборе с поршнем и элементы его конструкции показаны на рис. 1. Основными элементами шатуна являются: стержень 4, верхняя 14 и нижняя 8 головки. В комплект шатуна входят также: подшипниковая втулка 13 верхней головки, вкладыши 12 нижней головки, шатунные болты 7 с гайками 11 и шплинтами 10.

Рис. 1. Шатунно-поршневая группа в сборе с гильзой цилиндра; элементы конструкции шатуна:

1 — поршень; 2 — гильза цилиндра; 3 — уплотнительные резиновые кольца; 4 — стержень шатуна; 5 — запорное кольцо; б — поршневой палец; 7 — шатунный болт; 8 — нижняя головка шатуна; 9— крышка нижней головки шатуна; 10 — шплинт; 11 — гайка шатунного болта; 12 — вкладыши нижней головки шатуна; 13 — втулка верхней головки шатуна; 14 — верхняя головка шатуна

Стержень шатуна, подверженный продольному изгибу, чаще всего имеет двутавровое сечение, но применяют иногда крестообразные, круглые, трубчатые и Другие профили (рис. 2). Наиболее рациональными являются двутавровые стержни, обладающие большой жесткостью при малом весе. Крестообразные профили нуждаются в более развитых головках шатуна, что приводит к переутяжелению его. Круглые профили отличаются простой геометрией, но требуют повышенного качества механической обработки, так как наличие у них следов обработки приводит к увеличению местной концентрации напряжений и возможной поломке шатуна.

Для массового автомобильного производства удобными и наиболее приемлемыми являются стержни двутаврового сечения. Площадь поперечного сечения стержня обычно имеет переменную величину, причем минимальное сечение находится у верхней головки 14, а максимальное — у нижней головки 8 (см. рис. 1). Это обеспечивает необходимую плавность перехода от стержня к нижней головке и способствует повышению общей жесткости шатуна. С этой же целью и для уменьшения габаритов и веса шатунов

Рис. 2. Профили стержня шатуна: а) двутавровый; б) крестообразный; в) трубчатый; г) круглый

в быстроходных двигателях автомобильного типа обе головки, как правило, отковываются за одно целое со стержнем.

Верхняя головка обычно имеет форму, близкую к цилиндрической, но особенности ее конструкции в каждом конкретном случае

Рис. 3. Верхняя головка шатуна

выбираются в зависимости от методов фиксации поршневого пальца и его смазки. Если поршневой палец закрепляется в поршневой головке шатуна, то ее делают с разрезом, как показано на рис. 3, а. Под действием стяжного болта стенки головки несколько деформируются и обеспечивают глухую затяжку поршневого пальца. Головка при этом не работает на износ и выполняется с относительно небольшой длиной, равной примерно ширине наружной полки стержня шатуна. С точки зрения выполнения монтажно-демонтажных работ предпочтительнее боковые разрезы, но использование их приводит к определенному увеличению размеров и веса головкиу Верхние головки с креплением в них поршневых пальцев применялись на шатунах старых моделей рядных двигателей ЗИЛ, например, на 5 и 101 моделях.

При других методах фиксации поршневых пальцев в верхнюю головку шатуна в качестве подшипника запрессовывают втулки из оловянистой бронзы с толщиной стенок от 0,8 до 2,5 мм (см. рис. 3, б, в, г). Тонкостенные втулки изготовляют свертными из листовой бронзы и обрабатывают под заданный размер поршневого пальца после запрессовки в головку шатуна. Свертные втулки применяют на всех двигателях автомобилей ГАЗ, ЗИЛ-130, МЗМА и др.

Втулки верхней головки шатунов смазывают разбрызгиванием или под давлением. В автомобильных двигателях широкое распространение получила смазка разбрызгиванием. Капельки масла при такой простейшей системе смазки попадают в головку через одно или несколько больших с широкими фасками на входе масло-улавливающих отверстий (см. рис. 3, б) или через глубокую прорезь, сделанную фрезой со стороны, противоположной стержню. Подачу масла под давлением применяют только в двигателях, работающих с повышенной нагрузкой на поршневые пальцы. Масло подводится из общей системы смазки через канал, просверленный в стержне шатуна (см. рис. 3, б), или по специальной трубке, устанавливаемой на стержне шатуна. Смазка под давлением применяется в двух- и четырехтактных дизелях ЯМЗ.

Двухтактные дизели ЯМЗ, работающие со струйным охлаждением днища поршней, имеют на верхней головке шатуна специальные форсунки для подачи и распыливания масла (см. рис. 3, г). Малая головка шатуна снабжается здесь двумя толстостенными литыми бронзовыми втулками, между которыми образуется кольцевой канал для подвода масла к форсунке-распылителю из канала в стержне шатуна. Для более равномерного распределения смазочного масла на поверхностях трения втулок нарезаются спиральные канавки, а дозирование масла осуществляют с помощью калиброванного отверстия в пробочке 5, которую запрессовывают в канал стержня шатуна, как показано на рис. 4, б.

Нижние головки шатунов двигателей автомобильного и тракторного типов обычно делают разъемными, с упрочняющими приливами и ребрами жесткости. Типичная конструкция разъемной головки показана на рис. 1. Основная ее половина откована совместно со стержнем 4, а отъемная половина 9, называемая крышкой нижней головки, или просто крышкой шатуна, скрепляется с основной двумя шатунными болтами 7. Иногда крышка крепится четырьмя и даже шестью болтами или шпильками. Отверстие в большой головке шатуна обрабатывают в собранном состоянии с крышкой (см. рис. 4), поэтому ее нельзя переставлять на другой шатун или изменять принятое положение на 180° относительно шатуна, с которым она была спарена до расточки. Чтобы предотвратить возможную путаницу на основной половине головки и на крышке, у плоскости их разъема выбивают порядковые номера, соответствующие номеру цилиндра. При сборке кривошипно-шатунного механизма надо следить за правильной постановкой шатунов на место, строго руководствуясь инструкцией завода-изготовителя.

Рис. 4. Нижняя головка шатуна:

а) с прямым разъемом; б) с косым разъемом; 1 — половина головки, отковываемая совместно со стержнем 7; 2 — крышка головки; 3 — болт шатуна; 4 — треугольные шлицы; 5 — втулочка с калиброванным отверстием; 6 — канал в стержне для подвода масла к поршневому пальцу

Плоскость косого разъема головки обычно располагают под углом 45° к продольной оси стержня шатуна (в отдельных случаях возможен угол разъема 30 или 60°). Габариты таких головок после удаления крышки резко уменьшаются. При косом разъеме крышки чаще всего крепятся болтами, которые ввертываются в основную

половину головки. Реже для этой цели применяют шпильки. В отличие от нормальных разъемов, выполняемых под углом 90° к оси стержня шатуна (см. рис. 4, а), косые разъемы головок (см. рис. 4, б) позволяют несколько разгружать шатунные болты от разрывающих усилий, а возникающие при этом боковые усилия воспринимаются буртиками крышки или треугольными шлицами, сделанными на стыкующихся поверхностях головки. У разъемов (нормальных или косых), а также под опорными плоскостями шатунных болтов и гаек стенки нижней головки обычно снабжают упрочняющими приливами и утолщениями.

В головках автомобильных шатунов с нормальной плоскостью разъема в подавляющем большинстве случаев шатунные болты одновременно являются установочными, точно фиксирующими положение крышки относительно шатуна. Такие болты и отверстия под них в головке обрабатывают с высокой чистотой и точностью, как установочные штифты или втулки. Шатунные болты или шпильки являются исключительно ответственными деталями. Обрыв их связан с аварийными последствиями, поэтому они изготовляются из высококачественных легированных сталей с плавными переходами между элементами конструкции и подвергаются термообработке. Стержни болтов выполняются иногда с проточками в местах перехода к резьбовой части и около головок. Проточки делают без подрезов с диаметром, равным примерно внутреннему диаметру резьбы болта (см. рис. 1 и 4).

Шатунные болты и гайки к ним у ЗИЛ-130 и некоторых других автомобильных двигателей изготовляются из хромо-никелевой стали марки 40ХН. Применяются для этих целей также стали 40Х, 35ХМА и аналогичные им материалы.

Чтобы предотвратить возможное проворачивание шатунных болтов при затягивании гаек, их головки делают с вертикальным срезом, а в зоне сопряжения кривошипной головки шатуна со стержнем выфрезеровывают площадки или углубления с вертикальным уступом, удерживающим болты от проворачивания (см. рис. 1 и 4). В тракторных и других двигателях шатунные болты фиксируются иногда специальными штифтами. С целью уменьшения габаритов и веса головки шатунов болты размещают по возможности ближе к отверстиям под вкладыши. Допускаются даже небольшие выемки в стенках вкладышей, предназначенные для прохода шатунных болтов. Затяжка шатунных болтов строго нормируется и контролируется с помощью специальных динамометрических ключей. Так, в двигателях ЗМЗ-66, ЗМЗ-21 момент затяжки составляет 6,8—7,5 кГ·м (≈68—75 н-м), в двигателе ЗИЛ-130 — 7—8кГ·м (≈70—80 н-м), а в двигателях ЯМЗ — 16—18 кГ·м (≈160—180 н-м). После затяжки корончатые гайки тщательно шплинтуются, а обычные (без прорезей под шплинты) фиксируются каким-либо другим способом (специальными контргайками, отштампованными из тонкой листовой стали, замковыми шайбами и т. д.).

Чрезмерная затяжка шатунных болтов или шпилек недопустима, гак как может привести к опасной вытяжке у них резьбы.

Нижние головки шатунов автомобильных двигателей обычно снабжаются подшипниками скольжения, для которых применяют сплавы, обладающие высокими антифрикционными свойствами и необходимой механической стойкостью. Только в редких случаях применяют подшипники качения, причем наружными и внутренними обоймами (кольцами) для их роликов служат сама головка шатуна и шейка вала. Головка в этих случаях делается неразъемной, а коленчатый вал — составным или разборным. Так как вместе с изношенным роликовым подшипником приходится иногда заменять весь шатунно-кривошипный узел, то широкое применение подшипники качения находят лишь в сравнительно дешевых двигателях мотоциклетного типа.

Для шатунных подшипников дизелей, работающих с особенно высокими нагрузками, применяют свинцовистую бронзу Бр.С-30, содержащую 30% свинца. Как подшипниковый материал, свинцовистая бронза обладает повышенными механическими свойствами, но сравнительно плохо прирабатывается и подвержена коррозии под воздействием кислотных соединений, накапливающихся в масле. При использовании свинцовистой бронзы картерное масло должно содержать поэтому специальные присадки, предохраняющие подшипники от разрушения.

В старых моделях двигателей антифрикционный сплав заливали непосредственно по основному металлу головки, как говорилось «по телу». Заливка по телу не оказывала заметного влияния на габариты и вес головки. Хорошо обеспечивала отвод тепла от шатунной шейки вала, но так как толщина слоя заливки составляла более 1 мм, то в процессе работы вместе с износом сказывалась заметная усадка антифрикционного сплава, вследствие чего относительно быстро увеличивались зазоры в подшипниках и возникали стуки. Чтобы устранить или предупредить стуки подшипников, их периодически приходилось подтягивать, т. е. устранять излишне большие зазоры за счет уменьшения числа тонких латунных прокладок, которые с этой целью (около 5 штук) ставились в разъем нижней головки шатуна.

Метод заливки по телу в современных быстроходных транспортных двигателях не применяется. Нижние головки их снабжаются сменными взаимозаменяемыми вкладышами, форма которых точно соответствует цилиндру, состоящему из двух половин (полуколец). Общий вид вкладышей показан на рис. 1. Два вкладыша 12, поставленные в головку, образуют ее подшипник. Вкладыши имеют стальную, реже бронзовую, основу, с нанесенным на пей слоем антифрикционного сплава. Различают вкладыши толстостенные и тонкостенные. Вкладыши несколько увеличивают габариты и вес нижней головки шатуна, особенно толстостенные, имеющие толщину стенок более 3—4 мм. Поэтому последние применяются только для сравнительно тихоходных двигателей.

Шатуны быстроходных автомобильных двигателей, как правило, снабжаются тонкостенными вкладышами, выполненными из стальной ленты толщиной 1,5—2,0 мм, покрытой антифрикционным сплавом, слой которого составляет всего 0,2—0,4 мм. Такие двухслойные вкладыши называются биметаллическими. Они применяются на большинстве отечественных карбюраторных двигателей. В настоящее время получили распространение трехслойные так называемые триметаллические тонкостенные вкладыши, у которых на стальную ленту сначала наносится подслой, а потом уже антифрикционный сплав. Триметаллические вкладыши толщиной 2 мм применяются, например, для шатунов двигателя ЗИЛ-130. На стальную ленту таких вкладышей наносится медно-никелевый подслой, покрытый малосурьмянистым сплавом СОС-6-6. Трехслойные вкладыши применяются также для шатунных подшипников дизелей. Слой свинцовистой бронзы, толщина которого обычно составляет 0 t 3—0,7 мм, сверху покрывают еще тонким слоем свинцово-оловянистого сплава, что улучшает прирабатываемость вкладышей и предохраняет их от коррозии. Трехслойные вкладыши допускают большие удельные давления на подшипники, чем биметаллические.

Гнездам под вкладыши и самим вкладышам придают строго цилиндрическую форму, а поверхности их обрабатывают с высокой точностью и чистотой, обеспечивая полную взаимозаменяемость для данного двигателя, что значительно упрощает ремонт. Подшипники с тонкостенными вкладышами не нуждаются в периодической подтяжке, так как имеют малую толщину антифрикционного слоя, не дающего усадки. Они ставятся без регулировочных прокладок, а изношенные заменяются новым комплектом.

С целью получения надежного прилегания вкладышей и улучшения их контакта со стенками головки шатуна они изготовляются так, чтобы при затягивании шатунных болтов обеспечивался небольшой гарантированный натяг. От проворачивания тонкостенные вкладыши удерживаются фиксирующим усом, который отгибается у одной из кромок вкладыша. Фиксирующий ус входит в специальную пазовую канавку, выфрезерованную в стенке головки у разъема (см. рис. 4). Вкладыши с толщиной стенок 3 мм и более толстые, фиксируются штифтами (дизели В-2, ЯМЗ-204 и др.).

Шатунные подшипниковые вкладыши современных автомобильных двигателей смазываются маслом, поступающим под давлением через сверление в кривошипе из общей системы смазки двигателя. Для поддержания давления в смазочном слое и увеличения его несущей способности рабочую поверхность шатунных вкладышей рекомендуется выполнять без маслораспределительных дуговых или продольных сквозных канавок. Диаметральный зазор между вкладышами и шатунной шейкой вала обычно составляет 0 025— 0,08 мм.

В тронковых двигателях внутреннего сгорания применяют шатуны двух типов: одинарные и сочлененные.

Использование обычных одинарных шатунов в двухрядных двигателях приводит к увеличению длины шатунной шейки вала и общей длины двигателя, но в целом такая конструкция является самой простой и экономически целесообразной. Шатуны имеют одинаковую конструкцию, создаются и одинаковые условия работы для всех цилиндров двигателя. Шатуны можно полностью унифицировать также с шатунами однорядных двигателей.

Сочлененные шатунные узлы представляют единую конструкцию, состоящую из двух спаренных между собой шатунов. Их обычно используют в многорядных двигателях. По характерным признакам конструкции различают вильчатые, или центральные, и конструкции с прицепным шатуном (рис. 5).

Рис. 5. Сочлененные шатуны: а) вильчатой конструкции, б) с прицепным шатуном

У вильчатых шатунов (см. рис. 5, а), используемых иногда в двухрядных двигателях, оси больших головок совпадают с осью шейки вала, в связи с чем их называют также центральными. Большая головка главного шатуна 1 имеет вильчатую конструкцию; а головка вспомогательного шатуна 2 устанавливается в развилку главного шатуна. Его называют поэтому внутренним, или средним, шатуном. Оба шатуна имеют разъемные нижние головки и снабжаются общими для них вкладышами 3, которые от проворачивания чаще всего фиксируются штифтами, расположенными в крышках 4 вильчатой головки. У зафиксированных таким образом вкладышей внутренняя поверхность, соприкасающаяся с шейкой вала, полностью покрывается антифрикционным сплавом, а наружная — только в средней части, т. е. в зоне размещения вспомогательного шатуна. Если вкладыши не фиксируются от проворачивания, то поверхности их с обеих сторон полностью покрываются антифрикционным сплавом. В этом случае вкладыши изнашиваются более равномерно.

Конструкции с прицепным шатуном проще в производстве и обладают надежной жесткостью. Примером такой конструкции может служить шатунный узел дизеля В-2, показанный на рис. 5, б. Он состоит из главного 1 и вспомогательного прицепного 3 шатунов. Главный шатун имеет верхнюю головку и двутавровый стержень обычной конструкции. Нижняя его головка снабжена тонкостенными вкладышами, залитыми свинцовистой бронзой, и выполнена с косым разъемом относительно стержня главного шатуна; иначе ее нельзя скомпоновать, так как под углом 67° к оси стержня на ней размещают две проушины 4, предназначенные для крепления прицепного шатуна 3. Крышка главного шатуна крепится шестью шпильками 6, завернутыми в тело шатуна, причем от возможного проворачивания они фиксируются штифтами 5.

Прицепной шатун 3 имеет двутавровое сечение стержня; обе головки его неразъемны и поскольку условия их работы аналогичны, то они снабжены бронзовыми подшипниковыми втулками. Сочленение прицепного шатуна с главным осуществляется при помощи полого пальца 2, закрепленного в проушинах 4.

Объясняется это тем, что нижняя головка прицепного шатуна описывает не окружность, как головка главного шатуна, а эллипс, большая ось которого совпадает с направлением оси цилиндра, поэтому у поршня прицепного шатуна 5 > 2г, где 5 — величина хода поршня, а г — радиус кривошипа. Например, у дизеля В-2 оси цилиндров расположены под углом 60°, а оси отверстий в проушинах 4 пальца нижней (большой) головки прицепного шатуна и стержня главного шатуна — под углом 67°, вследствие чего разница в величине хода поршней составляет в нем 6,7 мм.

Сочлененные шатуны с прицепивши и особенно с вильчатыми конструкциями кривошипных готовок вследствие относительной их сложности в двухрядных автомобильных двигателях применяются очень редко. Наоборот, использование прицепных шатунов в звездообразных двигателях является необходимостью. Большая (нижняя) головка главного шатуна в звездообразных двигателях выполняется неразъемной.

При сборке автомобильных и других быстроходных двигателей шатуны подбирают из условий, чтобы комплект их имел минимальную разницу в весе. Так, в двигателях автомобилей «Волга», ГАЗ-66 и ряде других верхняя и нижняя головки шатунов подгоняются по весу с отклонением ±2 г, т. е. в пределах 4 г (≈0,04 н ). Следовательно, общая разница в весе шатунов не превышает у них 8 г (≈0,08 н). Лишний металл обычно снимают с бобышэк-приливов, крышки шатуна и верхней головки. При отсутствии у верхней головки специального прилива вес подгоняют обтачиванием ее с обеих сторон, как, например, в двигателе ЗМЗ-21.

Отклонения от весовых показателей, принятых для шатунно-поршневой группы, не допускаются, так как это нарушает уравновешенность двигателя.

Источник: Райков И.Я., Рытвинский Г.Н. Двигатели внутреннего сгорания, 1971 г.