Высаженная головка арматуры что это такое

Высаженная головка

Для обеспечения равномерной передачи усилия от натянутого стержня на упоры форм и поддонов высаженные головки рекомендуется снабжать опорными шайбами или втулками с конусными отверстиями. В качестве опорных используют черные шайбы болтовых соединений. Резку стержней при подготовке к высадке головок производят с точностью по длине ±5 мм, при этом торцы стержня должны быть перпендикулярны к его оси. Перекос торцевой поверхности по отношению к оси стержня допускается не более величин, приведенных на рис. 27.

При изготовлении высаженных головок на арматурной стали классов A-IV, Αт-IV, A-V, Αт-V рекомендуется:

Расстояние между наружными гранями неподвижных контактов зажимов машин для высадки головок или наружной гранью неподвижного контактного зажима машины и упором на стеллаже устанавливать с помощью шаблона; стержни для высадки головок укладывать так, чтобы их концы выступали за торцы неподвижных контактных зажимов или матриц на величину 2,5 d, где d – номинальный диаметр стержня;

Конец стержня перед высадкой головки нагревать до температуры 950—1100 oC – для горячекатаной арматуры классов A-IV и A-V и 850—950 0C – для термически упрочненной арматуры классов Αт-IV и Αт-V;

Во избежание искривления концов стержня перед высадкой головок торец стержня оплавить. Для этого высадочный электрод при включенном токе прижать к торцу стержня с небольшим усилием, которое затем плавно увеличивать;

Высадку головки при сжатии стержня производят при выключенном токе или путем импульсного нагрева при максимальном усилии обжатия;

Медленное остывание головок на стержнях горячекатаной стали классов Αт-IV и A-V обеспечивать путем складирования стержней с высаженными головками в закрытые короба или повторно нагревать концы стержней с головками до 750—800 °С;

Неостывшие головки предохранять от резкого охлаждения и соприкосновения с водой;

Избегать пережогов в контактах машин. Для этого, при необходимости, концы стержней следует зачищать и периодически не реже чем три раза в смену чистить электроды. Форму поверхности контактов электродов следует принимать в соответствии с CH 393-78.

Готовые временные концевые анкеры в виде высаженных головок должны отвечать следующим требованиям; диаметр отверстий шайб может отличаться от наружного диаметра стержня не более чем на 2 мм, опорная поверхность высаженной головки должна быть перпендикулярна и симметрична относительно оси стержня. Ширина выступа должна равняться 0,4 d + 2 мм.

Для обеспечения требуемой точности предварительного напряжения арматуры при использовании инвентарных зажимов необходимо учитывать смещение губок зажимов относительно корпуса 5 (табл. I04).

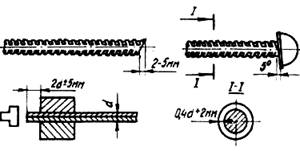

Рис. 27. Требования к расчету анкеров типа «высаженная головка»

Диаметр арматуры, мм

Величина смещения губок зажима S, мм, для арматуры

Диаметр арматуры, мм

Величина смещения губок зажима, S, мм для арматуры

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА МЕТИЗОВ, КРЕПЕЖА И ДЕТАЛЕЙ ХОЛОДНЫМ СПОСОБОМ

СХЕМЫ ВЫСАДКИ ГОЛОВОК СТЕРЖНЕВЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ

До сих пор неизвестно, когда произошло появление на Земле винта – прототипа современных резьбовых крепежных деталей. Винты, датированные многими веками до Рождества Христова, археологи находят и в Китае, и в Азии, и на американском континенте. Причем по точности изготовления древнейшие изделия порой превосходят более поздние образцы.

Совершенствование конструкций механизмов и машин, разработка новых технологий их изготовления постоянно определяют новые требования к конструкции крепежа, технологии и оборудованию их изготовления. Современные резьбовые крепежные детали помимо традиционных свойств резьбового соединения обладают дополнительными функциями: самостопорение, самонарезание, самосверление, самозачищение, резьбовыдавливание. Тем не менее, почти все они в своей конструкции имеют опорный элемент – головку, являющейся характерным классификационным и идентификационным признаком крепежной детали.

Форма головки крепежных деталей может иметь как стандартизированную, так и специальную конструкцию. Стержневые крепежные детали со стандартизированной конструкцией головки наиболее часто применяются в машиностроении. Стержневые детали, имеющие специальную форму и геометрию, применяются исключительно в определенных соединениях, где невозможно использовать стандартизированный крепеж.

Применение в соединении той или иной крепежной детали зависит от ее назначения, функциональности соединения, места под монтаж, величины и характера нагрузок, воспринимаемых соединением и условий эксплуатации. Конструкция и размеры головок крепежных деталей регламентированы в соответствующих нормативных технических документах на крепеж.

Наибольшее применение нашли следующие группы крепежных деталей:

В зависимости от конструкции головки крепежной детали существенно зависит технология ее изготовления, тем более, если крепежные детали изготавливаются холодной объемной штамповкой (ХОШ). На практике схема формообразования головки одной и той же конструкции может иметь несколько альтернативных вариантов. Выбор наиболее рационального варианта зависит от конструкции других элементов крепежной детали, функциональных возможностей применяемого оборудования и применяемых марок сталей.

Высадка крепежа с полукруглой, потайной, полупотайной, цилиндрической головкой

Рис. 1. Схема высадки заклепки [2].

В случае, если головка детали имеет размер D гол>3 d изменяется схема высадки. Для высадки детали требуется холодновысадочный автомат с 2…3 матрицами и узлом переноса заготовки детали по позициям. В этом случае используется металл с диаметром приближенным к наружному диаметру головки, на первой позиции осуществляется выдавливание стержня детали, а окончательная геометрия головки детали формируется на второй или на третьей позиции, а иногда, при высадке специальных деталей, на четвертой позиции. В зависимости от конструкции других элементов детали, например, ступенчатые оси, детали с небольшой головкой изготавливаются за 3…4 удара в 1…2 матрицах.

Рис. 2. Конструкция «плавающего» пуансона [2].

Высадка крепежа с головками с крестообразным или плоским шлицем

Высадка деталей с головками с крестообразным или плоским шлицем идентична некоторым схемам высадки без шлица. Крестообразный шлиц может быть сформирован в полукруглой, потайной, полупотайной и в цилиндрической головке. Высадка головки с крестообразным шлицем обычно осуществляется за два удара с предварительным набором и окончательным формированием головки детали, рис. 3. Плоский шлиц традиционно формируется в полукруглой, полупотайной или цилиндрической формы. Плоский шлиц в потайных головках выполняется фрезерованием на дополнительной операции перед накаткой резьбы.

Рис. 3. Схема высадки потайной головки с крестообразным шлицем за два удара с применением «плавающего» пуансона.

Высадка крепежа с головкой, имеющей внутренний квадрат, шестигранник, двенадцатигранник или углубление с профилем типа TORX®

Формирование внутреннего квадрата, внутреннего шестигранника, внутреннего двенадцатигранника или углубления со звездообразным профилем (типа TORX®) осуществляется на холодновысадочных автоматах с функцией съема детали с формообразующего фигурного пуансона. Схема высадки практически не отличается от схемы высадки крестообразных шлицев, тем не менее из-за конструкции фигурной полости, с параллельными гранями к оси детали, формообразующий полость пуансон способен после выдавливания и формирования головки выдернуть деталь из канала матрицы при обратном ходе ползуна. Высадка головки с фигурным углублением осуществляется за два удара (или две позиции) с предварительным набором головки с оформлением наметки полости и окончательным выдавливанием полости и калибровкой геометрических размеров головки. Другие элементы детали выполняются или при совмещении операций (например, калибровка стержня и высадка головки) или на других позициях.

Высадка квадратных, шестигранных головок или головок сложных форм

Квадратные, шестигранные головки или головки более сложных форм, например, заготовок шестерен, в большинстве случаев получаются обрезкой элемента заготовки цилиндрической или бочкообразной формы, полученной на предыдущих позициях. Формообразование квадратных или шестигранных головок обрезкой позволяет получить четкие грани и ребра, использовать более простой инструмент, несложные схемы высадки и холодновысадочное оборудование с меньшим номинальным усилием. Единственным отрицательным моментом при формировании головки обрезкой является образование отхода – «высечки», которая, особенно для деталей с короткой резьбовой частью, может достигать до 15…20% от чистого веса детали. Существующие другие способы и схемы формообразования квадратных или шестигранных головок основаны на распрессовке головки детали в фигурной полости матрицы. Недостатком этих способов формообразования головки является образование скругленных ребер между гранями головки детали, что соответственно снижает момент и усилие затяжки резьбового соединения. Запатентованный способ безоблойной высадки шестигранных головок компании H ATEBUR предусматривает последовательный набор шестигранной головки в нескольких матрицах, рис. 4. Данный способ позволяет приблизиться к требуемой четкости ребер головки, но предложенная технология значительно усложняет инструмент и требования к переносу заготовки по позициям. Как альтернативный вариант получения шестигранной или квадратной головки является последовательное выполнение операций редуцировка шестигранника и обрезка облоя. Этот способ позволяет уменьшить отход металла на облой, но одновременно требует более сложной конструкции холодновысадочного инструмента.

Высадка крепежа с отверстиями в головке

Некоторые конструкции деталей предусматривают отверстия в головке. Методом холодной высадки такие головки получаются пробивкой отверстия требуемой формы и размеров на последней технологической операции, рис. 5.

Рис. 5. Схема высадки детали со специальной головкой.

Высадка крепежа с головкой, имеющей фланец или бурт

В практике холодной высадки широкое применение нашли следующие способы изготовления крепежных деталей с головкой, конструкция которых имеет фланец (или бурт):

Рис. 4. Схема высадки шестигранной головки с фланцем локальной осадкой [4].

Высадка деталей с двойной обрезкой головки

Способ образования головки детали двойной обрезкой требует специальной предварительной подготовки головки к такой обрезке. При свободной локальной осадке на предварительной операции образуется головка бочкообразной формы и при первой обрезке головки на шестигранник возникают выровы на гранях шестигранника. Поэтому предварительная высаженная головка должна иметь цилиндрическую форму и выполнятся закрытой локальной осадкой. Диаметр цилиндрической головки после предварительной высадки должен быть немного больше наружного диаметра фланца, т.к. при первой обрезке головки, например на шестигранник, из-за неравномерного удаления слоя металла (на гранях больше, на ребрах меньше) в углах у основания головки возникают разрывы металла, которые при недостаточном диаметре цилиндрической головки, могут выходить на фланец. Указанные условия справедливы для изготовления деталей с высокой шестигранной частью головки (Нгол>0,8…1,2 S ). Для головок с шестигранной (или многогранной) частью головки, высота которых Нгол S используется схема представленная на рис. 5.

Для реализации двойной обрезки используются обрезные матрицы с шестигранным и круглым каналами. Матрицы по конструкции идентичны матрицам, используемые для обрезки шестигранных головок болтов.

Рис. 5. Схема и конструкция инструмента для высадки деталей с двойной обрезкой головки [2].

Формообразование головки редуцировкой многогранника с последующей локальной осадкой фланца

Способ формообразования головки редуцировкой многогранника и последующей локальной осадкой фланца нашел свое применение при изготовлении высокоточных и специальных деталей, рис. 6, 7. Формообразование головки редуцированием с последующей осадкой имеет следующие технологические особенности. Заготовка перед редуцированием, например, на шестигранник, должна иметь строгую цилиндрическую форму с минимальным отклонением диаметра, или цилиндрическую форму с предварительно набранным фланцем для деталей с увеличенным фланцем. Наружный диаметр цилиндрической части головки под редуцировку примерно равен диаметру окружности, описанной вокруг многогранной головки.

Редуцирование предварительно набранной цилиндрической заготовки технологически осуществляется при условии относительной степени деформации не более 17…25%, рассчитанной через площадь сечения заготовки до и после редуцирования. Двойной угол очага деформации не должен превышать 30 градусов (в практике принят двойной угол 26 градусов).

Конструкция инструмента для редуцировки головки имеет свои отличительные особенности. Рабочая полость редуцирующего пуансона имеет три конструктивных участка: а) заходной конический участок, двойной угол которого не должен превышать 26…30 градусов, б) калибрующий участок с геометрией требуемой формы многогранника, в) выходной участок, необходимый для уменьшения контактного трения. В общем случае конструкция пуансона редуцирующего напоминает конструкцию волоки, используемой для волочения проволоки.

Заготовка после редуцировки головки имеет многогранник, цилиндрическую часть, равную диаметру заготовки до деформации и конический участок перехода от многогранника к цилиндрической части. На следующей позиции производит формирование фланца локальной осадкой цилиндрической части головки. В случае, если набор фланца осуществляется на другой позиции высадки, необходимо обеспечить точное совмещение шестигранной полости пуансона с шестигранной полостью головки заготовки детали при вталкивании ее в полость матрицы на следующей, после редуцировки головки, позиции. В этом случае в конструкции холодновысадочного инструмента необходимо предусмотреть в корпусе пуансона подпружиненный стержень-заталкиватель, который обеспечивает до касания полости пуансона заготовки проталкивание заготовки в полость матрицы. Холодновысадочное оборудование должно иметь высокую технологическую точность в узлах блока пуансона, блока матриц, и узла переноса заготовок по позициям высадки.

Рис. 6. Схема высадки шестигранной головки с фланцем редуцировкой шестигранника и локальной осадкой фланца [2].

Рис. 7. Схема высадки детали 2112-3101040-10 Болт крепления колеса с редуцировкой шестигранной головки [5].

Высадка головки с наружным профилем типа TORX®

Схема высадки головки с наружным профилем типа TORX® и конструкция холодновысадочного инструмента практически не отличается от схемы высадки деталей с многогранной головкой и фланцем, полученной редуцировкой многогранника и локальной осадкой фланца, рис. 8. В то же время, учитывая высокие требования к точности геометрических размеров головки TORX®, необходимо обеспечить соответствующие требования к точности холодновысадочного инструмента и точности работы холодновысадочного оборудования.

Рис. 8. Схема высадки детали с головкой типа TORX® (со звездообразным профилем) [6].

Изготовление стержневых деталей с несимметричной головкой, в зависимости от требуемой геометрии. выполняется по следующим схемам:

Высадка деталей с головкой сферической, конической, комбинированной из нескольких элементов

Технология высадки деталей со специальной конструкцией головок типа сферических, конических головок, головок, комбинированные из 2-х, 3-х, или четырех элементов, например головка детали с шестигранным фланцем, конусом переходящим от фланца к сфере и т.д. строится в зависимости от конфигурации головки и количества элементов, входящих в конструкцию головки, рис. 9, 10.

Рис. 9. Схема высадки детали со специальной головкой [6].

Рис. 10. Схема высадки детали со специальной головкой [2].

Руководство по технологии предварительного напряжения стержневой арматуры железобетонных конструкций

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

БЕТОНА И ЖЕЛЕЗОБЕТОНА

ГОССТРОЯ СССР

РУКОВОДСТВО

ПО ТЕХНОЛОГИИ

ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ

СТЕРЖНЕВОЙ АРМАТУРЫ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ

Руководство содержит основные положения по технологии предварительного напряжения стержневой арматуры железобетонных конструкций. Приведены рекомендации по заготовке и закреплению стержневой арматуры; подготовке форм, поддонов и стендов; необходимые данные по технологии натяжения стержневой арматуры механическим и электротермическим способами; рекомендации по контролю натяжения арматуры и технике безопасности.

Руководство предназначено для инженерно-технических работников заводов железобетонных изделий, проектных и строительных организаций.

ПРЕДИСЛОВИЕ

«Руководство по технологии предварительного напряжения стержневой арматуры железобетонных конструкций» разработано на основании исследований физико-механических свойств, технологических приемов по натяжению и анкеровки новых видов стержневой арматуры, в том числе термически упрочненной, проведенных НИИЖБ, ВНИИЖелезобетоном, Уралниистройпроектом, ЦНИИСК им. Кучеренко, ЦНИИС Минтрансстроя, Донецким политехническим институтом, предприятиями Главмоспромстройматериал, Днепроэнергостройиндустрия треста «Железобетон» (г. Рязань) и другими организациями, а также на основании широкой практики производства предварительно напряженных железобетонных конструкций с новыми видами стержневой арматуры.

1 М., Госстройиздат, 1962.

2 М., Госстройиздат, 1959.

Руководство содержит: общие рекомендации по технологии натяжения стержневой арматуры; основные данные по новым видам высокопрочной стержневой арматуры; рекомендации по заготовке и закреплению стержневой арматуры; подготовке форм, поддонов и стендов; необходимые данные по технологии натяжения стержневой арматуры механическим и электротермическим способами; рекомендации по контролю натяжения арматуры, отпуску натяжения и технике безопасности.

В разработке Руководства принимали участие: от НИИЖБ Госстроя СССР д-р техн. наук проф. К.В. Михайлов, кандидаты техн. наук Н.М. Мулин и С.А. Мадатян, инж. А.А. Фоломеев, канд. техн. наук Б.Л. Скляр, инженеры И.Г. Хаит, В.Т. Дьяченко; от ВНИИЖелезобетона МПСМ СССР канд. техн. наук П.К. Балатьев, инженеры Е.З. Ерманок, М.Ф. Дымшиц, Г.Л. Горелик и Г.Л. Тимофеев и от Уралниистройпроекта МПСМ СССР канд. техн. наук Б.Я. Рискинд, инженеры В.Н. Масленников и В.А. Чудновский.

В подготовке материалов приложений участвовали инженеры В.А. Ли (Гипростроймаш) и А.Л. Зайцев (завод ЖБИ № 5 Главмоспромстройматериалов).

Все замечания просим направлять по адресу: Москва, 109389, 2-я Институтская, 6, НИИЖБ Госстроя СССР.

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

При применении арматурных сталей других классов (А-IIIв, Вр-1 и т.п.) необходимо руководствоваться «Инструкцией по технологии натяжения стержневой, проволочной и прядевой арматуры электротермическим и электротермомеханическим способами» и «Временной инструкцией по технологии изготовления предварительно напряженных железобетонных конструкций».

1.2. Руководство распространяется на изготовление предварительно напряженных конструкций (плиты покрытий, перекрытий и стен, дорожные и аэродромные плиты, фермы и балки, опоры ЛЭП и др.) в заводских условиях или на полигонах по поточно-агрегатной, конвейерной или стендовой схеме производства с передачей усилий натяжения на упоры форм, поддонов или коротких стендов длиной не более 30 м.

1.3. Натяжение стержневой арматуры всех классов, перечисленных в п. 1.1, допускается осуществлять механическим или электротермическим способом.

При применении термически упрочненной арматуры класса Ат-VI следует преимущественно применять механический способ натяжения.

1.5. При проектировании предварительно напряженных железобетонных конструкций, армированных стержневой арматурой, при их расчете отклонение предварительного напряжения арматуры от заданного учитывается только величиной коэффициента точности натяжения тт, который определяется в соответствии с положениями пп. 3.3 и 3.5 «Инструкции по проектированию железобетонных конструкций» ((Стройиздат, 1968).

2. АРМАТУРНЫЕ СТАЛИ

горячекатаную класса A-IV, марок 80С и 20ХГ2Ц (ГОСТ 5781-61* и ГОСТ 5058-65*);

горячекатаную класса A-V, марки 23Х2Г2Т (ЧМТУ 1-177-67);

термически упрочненную классов Ат-IV, Aт-V и Ат-VI (ГОСТ 10884-64*).

2.2. Расчетные и нормативные сопротивления стержневой напрягаемой арматурной стали перечисленных в п. 2.1 марок и классов, а также условия их применения в железобетонных конструкциях следует принимать согласно главе СНиП II-В.1-62 «Бетонные и железобетонные конструкции. Нормы проектирования» и Указаний (СН 390-69).

Основные характеристики механических свойств стержневой напрягаемой арматуры приведены в табл. 1.

Механические свойства стержневой арматуры

Временное сопротивление разрыву σв в кГ/см 2

Угол загиба в холодном

состоянии при диаметре оправки,

Примечани е. В соответствии с положениями СН 390-69 за нормативное сопротивление стержневой арматурной стали принимается величина браковочного минимума ее предела текучести.

Каждая партия арматуры должна подвергаться потребителем обязательным контрольным испытаниям: на растяжение (по ГОСТ 12004-66) и загиб в холодном состоянии.

2.5. Для испытания арматурной стали каждого вида на растяжение и загиб в холодном состоянии отбирают по три образца от трех различных стержней из одной партии.

2.6. В случае несоответствия результатов какого-либо испытания требованиям Государственных стандартов и технических условий надлежит производить повторное испытание на двойном количестве образцов, взятых от других стержней этой же партии арматуры. При неудовлетворительных результатах повторного испытания хотя бы по одному образцу вся партия арматурной стали бракуется.

2.7. Каждую партию арматуры следует хранить на стеллажах в закрытом сухом помещении раздельно.

3. ЗАГОТОВКА И ЗАКРЕПЛЕНИЕ АРМАТУРЫ

3.1. Заготовка напрягаемой стержневой арматуры заключается в образовании на концах стержней временных концевых анкеров или установке инвентарных зажимов, а в необходимых случаях также в отрезке стержней заданной длины и их соединении.

3.2. Временные концевые анкеры и инвентарные зажимы служат для закрепления натянутой арматуры на упорах форм, поддонов и стендов до приобретения бетоном изделия прочности, достаточной для восприятия усилия натяжения арматуры.

3.4. Напрягаемая стержневая горячекатаная арматурная сталь классов A-IV и A-V, марок 20ХГ2Ц и 20Х2Г2Т, а также в отдельных случаях и марки 80С может стыковаться сваркой. Виды сварных соединений этих сталей принимаются согласно СН 390-69. Подготовка к сварке, технология и режимы сварки стержневой арматуры должны осуществляться в соответствии с требованиями «Указаний по сварке соединений арматуры и закладных деталей железобетонных конструкций» (СН 393-69).

Сварку стержневой горячекатаной арматурной стали класса A-V, марки 23Х2Г2Т следует производить в соответствии с требованиями СН 393-69, предъявляемыми к сварке арматуры класса A-IV, марки 20ХГ2Ц.

Примечани е. В случае наличия отходов этой арматуры в виде стержней немерных длин их можно использовать в виде вязаных или сварных элементов, но только как сталь класса А-II, в соответствии с разъяснениями Госстроя СССР от 29 декабря 1969 г. «Об использовании в железобетонных конструкциях термически упрочненной арматурной стали немерных длин» или производить стыкование методом «обжатая обойма» в соответствии с «Указаниями по расчету и изготовлению анкеров и стыковых соединений типа «обжатая обойма» на стержневой арматуре периодического профиля» У-27-66 (МПСМ СССР) и использовать так же, как и стержни мерной длины.

3.6. Для закрепления стержневой напрягаемой арматуры следует применять следующие виды временных концевых анкеров:

а) стальные спрессованные в холодном состоянии шайбы (рис. 1, а) для арматуры всех классов диаметром до 22 мм включительно;

Рис. 1. Анкеры одноразового использования

д) инвентарные зажимы НИИЖБ по МРТУ 7-17-67 «Зажимы полуавтоматические для захвата арматуры при ее натяжении» (рис. 2), клиновые зажимы и захваты других конструкций для арматуры всех классов диаметром до 32 мм включительно.

Рис. 2. Зажимы НИИЖБ по МРТУ 7-17-67

3.7. Устройство временных концевых анкеров в виде опрессованных обойм должно осуществляться на специальных обжимных машинах МО конструкции ВНИИЖелезобетона по технологии, рекомендуемой У 27-66 (МПСМ СССР). Допускается использовать для опрессовки шайб на арматуре диаметром до 22 мм станки типа С-445 для резки арматуры или другое кузнечно-прессовое оборудование, обеспечивающее надежную степень опрессовки.

3.8. Обоймы (рис. 3 ) для временных концевых анкеров штампуются из листовой или полосовой стали марок Ст.1, Ст.2 и Ст.3 (ГОСТ 380-60*, ГОСТ 5681-57*, ГОСТ 82-57* и ГОСТ 103-57*) или изготавливаются из круглой и шестигранной стали тех же марок (ГОСТ 2590-57*, ГОСТ 2879-69) или из толстостенных труб, отвечающих требованиям ГОСТ 8732-70 и ГОСТ 8734-58**. Размеры обойм приведены в табл. 2. Технология изготовления обойм должна соответствовать У 27-66 (МПСМ СССР).

Рис. 3. Обойма для временных концевых анкеров

3.9. Высадку головок в горячем состоянии можно производить одновременно на обоих концах стержня или поочередно на каждом конце «а машинах 6596С/1, 6594/1М, 6974/2, а также на стыкосварочных машинах МСР-100, МСР-76 и других с соблюдением соответствующих режимов нагрева и высадки (см. СН 393-69).

3.10. Высаженные головки рекомендуется снабжать опорными шайбами или втулками с конусными отверстиями (рис. 4) для обеспечения равномерной передачи усилия от натянутого стержня на упоры форм или поддонов. В качестве опорных шайб рекомендуется использовать черные шайбы болтовых соединений.

Размеры обойм для опрессовки

Высота обоймы в мм

Рис. 4. Втулка с конусным отверстием для высаженной головки на конце стержня

3.11. Резку стержней при подготовке к высадке головок следует производить с точностью по длине ±5 мм, при этом торцы стержня должны быть перпендикулярны его оси. Допускается перекос торцовой поверхности по отношению к оси стержня не более следующих размеров (рис. 5, а):

для диаметра стержня 12 мм. 2 мм

3.12. При изготовлении высаженных головок на арматурной стали классов A-IV, Ат-IV, A-V и Aт-V рекомендуется:

а) расстояние между наружными гранями неподвижных контактов зажимов машин для высадки головок или наружной гранью неподвижного контактного зажима машины и упором на стеллаже устанавливать с помощью шаблона;

Рис. 5. Схемы высаженных головок на концах стержней и их основные размеры

г) перед высадкой головок оплавить торец стержня во избежание искривления концов стержней при высадке. Для этого высадочный электрод при включенном токе поджать к торцу стержня с небольшим усилием, которое затем плавно увеличивать;

д) высадку головки при сжатии стержня производить при выключенном токе или путем импульсного нагрева при максимальном усилии обжатия;

ж) предохранять неостывшие головки от резкого охлаждения и соприкосновения с водой;

з) избегать поджогов в контактах машин, для чего при необходимости следует зачищать концы стержней и периодически не реже чем 3 раза в смену чистить электроды. Форму поверхности контактов следует принимать в соответствии с рекомендациями СН 393-69.

3.13. Готовые временные концевые анкеры в виде высаженных головок должны отвечать следующим требованиям:

а) диаметр отверстия шайб может отличаться от наружного диаметра стержня не более чем на 2 мм;

б) опорная поверхность шайб или втулок должна быть перпендикулярной оси стержня (рис. 5, в);

в) опорная поверхность высаженной головки должна быть симметрична относительно оси стержня. Ширина выступа должна быть равна 0,4 d ± 2 мм (рис. 5, г);

Для коротышей рекомендуется использовать отходы арматурной стали классов A-I, А-II и А-III, а также класса A-IV, марки 20ХГ2Ц и класса A-V, марки 23ХГ2ГТ; могут быть использованы также прутки стали прямоугольного или квадратного поперечного сечения.

3.15. Для равномерной передачи усилий от натянутых стержней с приваренными коротышами на упоры форм или поддонов необходимо при заготовке коротышей обеспечить перпендикулярность торцов к их продольной оси, что может быть достигнуто при отрезке коротышей дисковыми пилами или резцом на токарном станке.

Перекос опорной поверхности концевого анкера в виде приваренных коротышей по отношению к оси стержня не должен превышать 0,5 мм.

В кондукторе необходимо предусматривать устройства для фиксирования положения стержня и прижима коротышей к упорам во время приварки.

Длина и сечение приваренных петель, а также размеры сварного шва рассчитываются на усилие, равное браковочному минимуму прочности арматурной стали на растяжение (см. табл. 1).

3.18. Для обеспечения надежной работы временного концевого анкера в виде петли необходимо, чтобы петля имела симметричную форму относительно продольной оси стержня (см. рис. 1, г), соответствующую сечению штыря.

Изготовление петель может производиться различными способами: на ручном арматурно-гибочном станке, в оправке с использованием пресса и др.

Для обеспечения требуемой точности расстояния между опорными поверхностями петель по длине стержня, их приварку рекомендуется производить в жестком кондукторе со штырями, расстояние между внешними гранями которых устанавливается по шаблону.

3.19. Качество сварных анкеров должно соответствовать требованиям ГОСТ 10922-64, а также СН 393-69.

При большой разнице температур должен быть произведен перерасчет длины заготовки арматуры и изменены соответствующие размеры в устройствах, применяемых для образования концевых анкеров.

Предельные отклонения расстояния между упорами кондукторов и неподвижных контактных зажимов установок для образования концевых анкеров и опорными поверхностями анкеров на концах арматуры

Предельное отклонение расстояния.(в мм) между

упорами кондукторов и неподвижных контактных зажимов

опорными поверхностями анкеров на концах арматурных стержней

В случае электротермического натяжения арматуры с нагревом вне формы зажимы на арматуру устанавливают до ее нагрева. Для этого в нагревательной установке предусматривают жесткие ограничители, расстояние между которыми контролируют с помощью шаблона в соответствии с данными, приведенными в табл. 3.

Смещение губок зажимов НИИЖБ относительно корпуса

Величина смещения губок зажимов S в мм

3.25. Для компенсации потерь из-за смещения губок зажима при натяжении арматуры с перехватом ее следует натягивать до усилия, несколько большего расчетного. Дополнительное упругое удлинение арматуры при этом должно быть равным величине смещения губок в одном зажиме.

3.26. Для компенсации потерь напряжения при электротермическом натяжении арматуры из-за проскальзывания губок в двух зажимах расстояние между опорными поверхностями зажимов, установленных на арматуру до ее нагрева, должно быть меньше на величину 2 S (см. п. 3.23), чем вычисленное для жестких анкеров.

3.27. Контроль расстояния между наружными гранями упоров кондукторов и неподвижных контактных зажимов установок для образования временных концевых анкеров на арматурных стержнях производится один раз в смену.

3.28. Контроль качества заготовки арматуры заключается в проверке расстояния между опорными плоскостями временных концевых анкеров и их прочности. Контроль расстояния между опорными поверхностями временных концевых анкеров производится выборочно каждую смену с помощью контрольного шаблона.

3.29. Контроль прочности временных концевых анкеров в виде высаженных головок, приваренных коротышей, петель и стержней с резьбой осуществляется путем их испытания на разрыв. В случае применения инвентарных зажимов и опрессованных обойм испытания производятся на выдергивание стержней из анкеров. Все испытания производятся по методике, отвечающей требованиям ГОСТ 10922-64. Прочность временного концевого анкера на отрыв или выдергивание должна быть не менее усилия, соответствующего 0,9σв исходной стали (см. табл. 1).

4. ПОДГОТОВКА ФОРМ, ПОДДОНОВ И СТЕНДОВ

4.1. Для изготовления предварительно напряженных железобетонных конструкций с натяжением арматуры до укладки бетона формы, поддоны и инвентарные стенды снабжаются на торцах упорами, предназначенными для фиксации положения арматуры и восприятия силы ее натяжения до момента передачи на бетон.

4.2. Формы, поддоны и инвентарные стенды должны обладать достаточной жесткостью и отвечать соответствующим техническим условиям и требованиям раздела II главы 3 «Временной инструкции по технологии изготовления предварительно напряженных железобетонных конструкций». При расчете форм на жесткость усилия от натяжения арматуры принимаются максимальными из возможных для всей номенклатуры изделий, изготовляемых на данном комплекте форм, поддонов и инвентарных стендов.

Рекомендуется проектировать формы и поддоны так, чтобы равнодействующая усилий напрягаемой арматуры располагалась по центру тяжести их сечения. В этом случае достигается существенное уменьшение веса формы.

Рис. 7. Схема контроля жесткости форм и поддонов

4.3. Контроль жесткости форм и поддонов (рис. 7), предназначенных для изготовления предварительно напряженных конструкций, осуществляется путем измерения их прогиба после натяжения арматуры и укладки бетона.

Величину прогиба, если к жесткости форм или поддонов не предъявляется особых требований, рекомендуется принимать не более 0,001 расстояния между упорами.

4.4. Продольную деформацию (сближение упоров) форм, поддонов и инвентарных стендов по оси натягиваемой арматуры после натяжения последней рекомендуется допускать не более 0,0004 расстояния между упорами.

4.5. Формы, поддоны и инвентарные стенды, не отвечающие требованиям жесткости и продольной деформативности, подлежат усилению в соответствии с «Руководством по расчету и проектированию стальных форм» (Стройиздат, 1970).

Рис. 8. Упоры форм для закрепления натянутой арматуры

Рис. 9. Вилочный упор для группы стержней

Рис. 10. Вилочные упоры с анкерными плитами

4.6. Для закрепления стержневой арматуры с концевыми анкерами в виде высаженных головок, приваренных коротышей и петель, натягиваемой электротермическим способом, на форме рекомендуется применять вилочные упоры (рис. 8, а) и упоры в виде штыря (рис. 8, б). При применении инвентарных зажимов также могут быть использованы вилочные упоры для всех способов натяжения арматуры. Для закрепления на форме концентрированно нескольких стержней может быть рекомендован упор, показанный на рис. 9.

4.7. Для закрепления стержневой арматуры со всеми видами концевых анкеров, натягиваемой механическим способом на упоры стендов, рекомендуется применять:

Возможно применение на упорах форм-накладок для укладки головок, высаженных на концах стержней.

4.9. Размеры прорези в упорах должны выбираться из условия обеспечения проектного расположения арматуры для всей номенклатуры изделий, намечаемых к изготовлению на данных формах, поддонах и инвентарных стендах.

4.10. Ширина упора должна приниматься конструктивно в зависимости от проектного расположения арматуры для всей номенклатуры изделий, намечаемых к изготовлению на данных формах, поддонах, инвентарных стендах, но не менее трех диаметров арматурного стержня.

При применении инвентарных зажимов размеры упоров по ширине и высоте должны выбираться такими, чтобы площадь опирания на упоры всегда была не менее 75 % площади торца зажима. Толщина упоров определяется из расчета на прочность и жесткость под действием максимальных возможных усилий от натяжения арматуры.

4.11. Упоры и съемные пластины изготовляются с предельным отклонением ± 1 мм по ширине и высоте. Толщина упоров и пластин, а также размеры прорези выдерживаются с предельным отклонением ±0,1 мм.

Все грани упоров и пластин и прорези в них обрабатываются по четвертому классу чистоты поверхности.

Установка упоров на формах, поддонах и инвентарных стендах для электротермического натяжения арматуры должна производиться с таким расчетом, чтобы места защемления арматуры в токоподводящих контактах нагревательных установок располагались относительно габаритов (торцов) изделия в соответствии с рекомендациями, изложенными в пп. 6.18 и 6.19 настоящего Руководства.

При расстоянии между упорами более 12 м рекомендуется устанавливать упоры с замерами расстояний между ними стальной рулеткой, исключая провисание ленты по ее длине с помощью подкладок и обеспечивая постоянное усилие натяжения ленты при замерах. Замеры расстояний между упорами и подобные замеры на установках для образования временных концевых анкеров на арматурных заготовках следует производить при помощи одной и той же части ленты.

Допустимые предельные отклонения расстояния между упорами форм

Предельное отклонение величины lу в мм

Измеренные отклонения расстояний между упорами должны быть в пределах, указанных в табл. 5. Если это отклонение выходит из заданных пределов, то производится нормализация расстояний. Для этого устанавливается новый, общий для всех случаев, номинальный размер (обычно это наибольший размер), и в тех местах, где отклонение от этого размера превышает заданное, производится приварка к упорам пластинок соответствующей толщины.

4.17. Торцовые борта форм с упорами, расположенными вне габаритов изделий, должны иметь прорези для пропуска натянутой арматуры с минимальным зазором во избежание вытекания вибрируемого бетона.

Торцовые борта могут быть откидными на шарнирах или вставными. В обоих случаях они должны точно фиксироваться и закрепляться на форме во избежание их выпучивания при укладке бетона.

4.18. Формы, поддоны и инвентарные стенды должны иметь предохранительные козырьки для защиты рабочих в случае обрыва натягиваемой арматуры или устройства для ее закрепления в упорах. Козырьки могут быть индивидуальными для каждого упора или групповыми, съемными или стационарными.

5. НАТЯЖЕНИЕ АРМАТУРЫ МЕХАНИЧЕСКИМ СПОСОБОМ

5.1. Натяжение стержневой арматуры механическим способом может осуществляться:

гидравлическими или винтовыми домкратами;

грузовыми устройствами с системой блоков и рычагов;

лебедками с полиспастами и динамометрами.

Наибольшее распространение получили гидравлические домкраты.

5.2. Натяжение стержневой арматуры на упоры форм и стендов может производиться как по одному стержню, так и одновременно нескольких стержней (группой).

5.3. В случае невозможности обеспечения требований п. 3.22 рекомендуется до группового натяжения производить предварительную подтяжку каждого стержня усилием, не превышающим 10 % проектного.

5.4. Натяжение стержневой арматуры на стендах или силовых формах рекомендуется производить в два этапа.

5.5. Величина контролируемого натяжения принимается по проекту, а допуск на эту величину ±5 %. При контроле величины предварительного напряжения арматуры по удлинению допуск должен приниматься равным ±10 % σ0.

5.6. Приварка каких-либо металлических деталей к натянутой стержневой арматуре не допускается.

5.7. В процессе изготовления конструкций не допускается передавать постоянную или временную нагрузку непосредственно на натянутую арматуру (от элементов опалубки, бункеров и др.).

5.8. Время натяжения стержневой арматуры определяется скоростью деформирования напрягаемой стали, которая должна быть не более 10 см/мин.

5.9. Необходимую величину усилия натяжения арматуры устанавливают в зависимости от количества натягиваемых стержней, их диаметров, заданного в проекте предварительного напряжения и потерь натяжения, не учтенных при расчете конструкций.

К числу таких потерь могут быть отнесены: уменьшение напряжения арматуры при неодновременном ее натяжении на форму за счет деформации формы и потери на трение в гидравлических домкратах.

в первом натягиваемом элементе

во втором элементе

в третьем элементе

где

Потери натяжения из-за деформации форм можно компенсировать увеличением проектной величины натяжения на Δl р путем подтягивания одного или нескольких стержней при условии, что напряжение в арматуре не будет превышать R a н для данного класса или марки стали.

5.12. В случае, если в конструкции предусмотрена напрягаемая стержневая арматура, расположенная в вертикальной и горизонтальной плоскости, вначале необходимо по п. 5.11 определить расчетным путем величину усилия, которое необходимо компенсировать для получения натяжения, равного nQ на каждом штыре или упоре. Затем, руководствуясь п. 5.10, определить натяжение в напрягаемых элементах, рассматривая их в горизонтальной плоскости, а также осуществить компенсацию путем увеличения усилия натяжения.

5.13. При одновременном натяжении всей арматуры изделия потери из-за деформации форм не учитываются.

5.14. Для исключения потерь натяжения арматуры из-за трения гидравлические домкраты до применения должны быть протарированы. Тарирование гидравлических домкратов должно производиться не реже одного раза в три месяца.

5.15. Тарирование домкратов следует производить, как правило, на испытательных машинах. При их отсутствии допускается тарировать домкраты с помощью динамометров.

5.16. Тарирование домкратов рекомендуется производить следующим образом:

б) у домкрата, установленного для тарирования, поршень должен быть смещен от крайнего положения на 1 /5 своего хода;

в) подъем давления в цилиндре домкрата рекомендуется осуществлять ступенями величиной около 0,1 от номинального давления, указанного в паспорте домкрата;

г) окончательные результаты тарирования оформляют в виде таблиц и графиков как среднее арифметическое из трех показаний следующих друг за другом нагружений. Эти таблицы и графики должны содержать соотношения между величиной давления по показаниям манометра и усилиями натяжения по динамометру.

5.17. Определение основных параметров домкрата для натяжения арматуры рекомендуется производить по следующим формулам:

тяговое усилие домкрата

5.18. Для механического натяжения арматуры могут применяться гидравлические домкраты (табл. 6), выпускаемые машиностроительными заводами.

Технические характеристики гидродомкратов

Тяговое усилие в т

* Размеры и вес приведены для гидродомкрата без насосной станции.

5.19. Для натяжения отдельных стержней арматуры, закрепляемой с помощью инвентарных зажимов, домкраты ДГС-31,5-200 и ДГС-63-315 должны быть дооборудованы, как это показано на рис. 11.

Рис. 11. Схема переоборудования гидродомкратов ДГС-31,5-200 и ДГС-63-315 для натяжения стержневой арматуры, закрепляемой инвентарными зажимами

5.20. При использовании гидравлических домкратов для натяжения арматуры цена деления шкалы манометра не должна превышать 1 /20 величины измеряемого давления. Максимальное давление, на которое рассчитан манометр, не должно превышать измеряемое давление более чем в 2 раза.

Выбор манометров для гидравлических домкратов рекомендуется производить по табл. 7.

Технические характеристики манометров для гидродомкратов

Верхний предел измерения манометра в кГ/см 2

Минимальное измеряемое давление (в кГ/см 2 ) для приборов класса

5.21. При натяжении арматурного элемента домкрат должен быть расположен так, чтобы его ось совпадала с осью арматуры или захвата с ней. Несовпадение оси домкрата может вызвать перенапряжение стали и искажение величины натяжения, а иногда и обрыв ее.

6. НАТЯЖЕНИЕ АРМАТУРЫ ЭЛЕКТРОТЕРМИЧЕСКИМ СПОСОБОМ

6.1. Сущность электротермического способа натяжения арматуры заключается в том, что арматурные заготовки, нагретые электрическим током до требуемого удлинения, фиксируются в таком состоянии в жестких упорах, которые препятствуют укорочению стержней при остывании. Благодаря этому в арматуре возникают заданные напряжения.

Нагрев арматурных заготовок производится электрическим током большой плотности. Арматурные заготовки, предназначенные для натяжения их на упоры форм, поддонов или коротких инвентарных стендов, снабжаются по концам временными анкерами, расстояние между опорными плоскостями которых на заданную величину меньше расстояния между наружными гранями упоров. Удлинение заготовок при электронагреве должно обеспечивать свободную укладку их в нагретом состоянии в упоры (рис. 12).

В обоих случаях нагрев арматуры должен осуществляться с помощью специальных установок в соответствии с положениями «Инструкции по технологии натяжения стержневой, проволочной и прядевой арматуры железобетонных конструкций электротермическим и электротермомеханическим способами», а также настоящего Руководства.

Рис. 12. Схема последовательности электротермического натяжения арматуры

Рекомендуемые и максимально допустимые температуры нагрева арматурной стали

Температура нагрева в °С

Примечани е. В случаях, когда используется термически упрочненная арматура, изготовляемая самими заводами железобетонных конструкций на установках типа ЭТУ, максимально допустимая температура электронагрева не должна превышать температуры отпуска. Если отпуск не производится, значения допускаемых температур электронагрева принимаются в каждом случае на основании экспериментальных данных.

Температура нагрева должна контролироваться по удлинению стали.

Допустимые предельные отклонения предварительного напряжения от заданного

Верхнее и нижнее предельные отклонения ± Р в кГ/см 2 заданного предварительного напряжения арматуры σ0

Примечани я: 1. При изготовлении нескольких изделий, расположенных в линию с арматурой, проходящей через все эти изделия, длина lн принимается равной сумме длин изделий на линии.

2. При промежуточных значениях lн величина Р определяется по линейной интерполяции.

Значения коэффициента к

Значения коэффициента к * для арматуры класса

* Промежуточные значения к определяются по линейной интерполяции.

Величина Δ l 0 при предварительных расчетах для изделий длиной 6 м суммарно на оба анкера принимается равной

При применении временных концевых анкеров в виде инвентарных зажимов НИИЖБ значение Δ l с определяется в соответствии с данными табл. 4 по формуле

Сближение упоров формы Δ l ф на уровне центра тяжести напрягаемой арматуры после натяжения всей арматуры должно указываться в рабочих чертежах формы. Если в чертежах величина Δ l ф не указана, она измеряется при натяжении арматуры.

6.7. Для обеспечения свободной укладки напрягаемой арматуры в упоры форм, поддонов или стендов величина полного удлинения арматуры Δl п должна приниматься равной или меньше удлинения арматуры в результате нагрева ее до заданной температуры Δlt, которая вычисляется по формуле

Коэффициенты линейного расширения стержневой арматурной стали

горячекатаной классов A-IV и A-V

классов Ат-IV, Aт-V и

ОПРЕДЕЛЕНИЕ ДЛИНЫ АРМАТУРНОЙ ЗАГОТОВКИ

6.8. Требуемая длина отрезаемого стержня арматурной стали определяется по формуле

Для приваренных коротышей и петель а определяется длиной коротышей (см. п. 3.16) или размерами петли (см. п. 3.17).

6.9. Длина арматурной заготовки определяется по формуле

6.10. Для обеспечения требуемой точности предварительного напряжения арматуры необходимо, чтобы предельные отклонения фактического удлинения натянутой арматуры от расчетного не превышали значений, приведенных в табл. 12.

Допустимые предельные отклонения фактического удлинения натянутой арматуры от расчетного (Д * )

Предельное отклонение величины Δl0 в мм

Примечани е. При промежуточных значениях lу величина нижнего предельного отклонения определяется по линейной интерполяции.

Эти отклонения могут быть выдержаны, если установка упоров на формах, поддонах или стендах, а также установка или образование на концах арматурных заготовок временных концевых анкеров осуществляется с применением жестких шаблонов.

Рекомендуется принимать ду ≈ дз. При соответствующем обосновании разрешается принимать соотношение между ду и дз, отличное от указанного при условии, что сумма их абсолютных величин не должна превышать значений, указанных в табл. 12.

6.12. В начальный период освоения производства изделия по принятой величине Δ l 0 производят подготовку и натяжение серии стержней с проверкой величины предварительного напряжения в них после остывания.

Измерения предварительных напряжений рекомендуется производить на нескольких, желательно всех, формах на возможно большем числе стержней.

По результатам измерений корректируют величину Д * таким образом, чтобы фактические величины предварительных напряжений не выходили за пределы отклонений, указанных в табл. 9.

* Допуском данной величины называется разность между ее наибольшим и наименьшим допустимыми значениями.

НАГРЕВ И НАТЯЖЕНИЕ АРМАТУРЫ

6.13. Нагрев стержней арматуры, снабженных временными концевыми анкерами, а в случае необходимости и промежуточными анкерами, производится на специальных установках с целью увеличения их длины на заданную величину, которая позволяет уложить их свободно в упоры форм, поддонов или стендов.

При изготовлении изделий пролетом 12 м и более с напрягаемой арматурой диаметром свыше 16 мм обычно нагревают 1 или 2 стержня.

6.15. Установки для нагрева стержневой арматуры приведены на рис. 13, 14, 15, 16, 17 и в приложении 2. Они располагаются, как правило, вне формы или поддона и состоят из двух контактных, двух или большего числа промежуточных опор для предохранения арматуры от провисания и преобразователей тока. Одна из контактных опор должна быть подвижной и обеспечивать свободное удлинение нагреваемых стержней без перемещения их в контактах. Контроль теплового удлинения должен осуществляться с погрешностью не более ±1 мм.

Рис. 13. Установка для контактного электронагрева стержней длиной до 6,5 м

Плотность прижима контакта к арматуре должна обеспечиваться принудительно пневматическими или электромагнитными устройствами, эксцентриками или грузами.

Ширина губок принимается в зависимости от конструкции нагревательной установки, но не менее двух диаметров нагреваемого стержня. Применение контактов без принудительного прижима нагреваемых стержней не допускается.

6.17. Температура нагрева арматуры из стали различных марок и классов принимается в соответствии с п. 6.3 настоящего Руководства.

Рис. 14. Агрегат для автоматического нагрева и укладки арматуры

Рис. 15. схема установки для нагрева стержней с оттяжкой подвижной опоры

Во избежание перегрева арматуры контроль температуры и ее ограничение являются обязательными. Контроль и ограничение температуры нагрева арматуры рекомендуется осуществлять по ее удлинению. Не допускается одновременный нагрев нескольких стержней разного диаметра при последовательной схеме их включения.

Рис. 16. Схема установки для нагрева стержней с оттяжкой за анкер

Рис. 17. Схема полуавтоматической универсальной нагревательной установки УНУ-1 (конструкция ВНИИЖелезобетона)

Рекомендуется также, в тех случаях, где это возможно, осуществлять токопровод через торцовые плоскости анкеров. Это исключает возможность поджога стержней и позволяет нагревать стержни арматуры по всей их длине.

При использовании горячекатаной арматуры классов A-IV, A-V и термически упрочненной стали классов Ат-IV, Aт-V в таких изделиях, как пустотные настилы, плиты покрытий пролетом 6 м, а также опоры ЛЭП и т.п., рекомендуется при нагреве арматуры оставлять ненагретые концы такой длины, чтобы места защемления стержней в токопроводящих контактах нагревательной установки находились внутри изделия или на расстоянии не более чем на 30 см от его торцов.

Повторный нагрев стержней арматуры не рекомендуется, но в случае необходимости он может быть допущен только после полного остывания арматуры до температуры, не превышающей рекомендуемую (см. табл. 8).

6.21. Для нагрева арматуры рекомендуется применять сварочные трансформаторы и трансформаторы для электропрогрева бетона. Сварочные трансформаторы могут применяться как по одному, так и по два при параллельном или последовательно параллельном соединении в зависимости от требуемых тока и напряжения.

При применении установок для электронагрева арматуры с трансформаторами, дающими вторичное напряжение более 36 в, необходимо соблюдать соответствующие требования техники безопасности.

6.22. Для выбора типов, количества и схемы соединения преобразователей тока для электронагрева арматуры необходимо определить требуемые ток, напряжение и мощность.

6.23. Требуемая величина тока определяется по формуле

Полное количество тепла Q полн определяется по формуле

6.24. Требуемое напряжение определяется по формуле