Высыхание на отлип что значит

Экономика спешки

Нередко по тем или иным причинам, многие стараются сократить техпроцесс окраски изделий и сделать его более эффективным в частности за счёт сокращения времени сушки ЛКМ. Чем это чревато и почему очень важно соблюдать рекомендации производителя ЛКМ на всех этапах технологической цепочки объясняем в данной статье.

Уверен, многие помнят изречение иранского философа: «Кто понял жизнь, тот не спешит». Действительно, в погоне за результатом мы все время куда-то опаздываем и пытаемся делать все в последний момент и в итоге ничего хорошего из этого не получается. Не видя четкой цели, мы расходуем время настолько неэффективно, что все наши начинания гибнут на стадии зарождения.

Так к чему все это?! Нередко по тем или иным причинам, многие стараются сократить техпроцесс окраски изделий и сделать его более эффективным, при этом забывая про тонкую грань, перейдя через которую, кроме проблем ничего больше не получаешь. Одним из вариантов сокращения техпроцесса зачастую является сокращение времени сушки ЛКМ, которыми мы окрашиваем изделия. И предлагаю разобрать этот вопрос более детально.

Все мы при покупке ЛКМ получаем к материалу техническую спецификацию, в которой указано множество параметров и один из этих параметров, сушка материала. При этом указывается сушка от пыли, сушка на отлип, сушка до шлифовки и полная сушка. Зачем нам нужны все эти параметры?

Сушка – это процесс полимеризации т.е. пленкообразования, в результате которого наш с вами материал приобретает конечные декоративные, физико-химические и эксплуатационные свойства. И процесс этот не такой быстрый, как многие считают и зависит от толщины нанесенного слоя, температуры окружающей среды, типа связующей смолы, реактивности отвердителя и многих других параметров. В реальности указанный процесс может проходить от нескольких часов до нескольких дней, хотя визуально и тактильно нам может казаться, что процесс сушки завершен. При этом параметры сушки указываются при базовой температуре окружающей среды +20°C и относительной влажности воздуха не более 65-70%.

Сушка от пыли – параметр, позволяющий нам определить, когда мы можем вынести окрашенное изделие из чистого помещения. Ведь частицы пыли, попадая на лакокрасочное покрытие (ЛКП), останутся на изделии и следовательно его впоследствии придется перекрасить, если конечно Вы пренебрегли данным параметром.

Сушка на отлип – параметр, который позволяет определить, можем ли мы прикасаться к изделию не повредив ЛКП. Согласитесь, досадно будет оставить отпечаток пальца на окрашенном фасаде. А это еще один перекрас.

Сушка до шлифовки – параметр, позволяющий приступить к шлифовке изделия. В случае нарушения технических рекомендаций это приведёт к забиванию абразива и нарушению всего техпроцесса окраски. При показателе времени до шлифовки 12 часов, не стоит шлифовать его через 3. Основная часть реакции пленкообразования еще не завершена и ранней шлифовкой мы можем повредить ЛКП, увеличим расход абразивного материала и потратим больше времени на шлифовку.

Полная сушка – параметр, обозначающий время, в течение которого все химические и физические процессы, отвечающие за пленкообразование, будут завершены. Соответственно покрытие соответствует всем заявленным параметрам, и мы можем с уверенностью сказать, что изделие прослужит достаточно долгое время при соблюдении условий его эксплуатации.

Не добавляйте лишнего отвердителя в рабочую смесь ЛКМ, т.к. это не только не ускорит процесс сушки, но и приведет к дальнейшим проблемам ЛКП.

Если хотите получить качественный глянец, давайте больше времени для сушки грунтов. Хорошо просушенный грунт дает меньшую усадку.

Так можно ли сократить время сушки ЛКМ без потерь в качестве покрытия и дополнительного времени на переделки? Да, возможно. Для этого необходимо использовать температурную сушку, но обязательно обращайте внимание, что временные рамки, установленные параметрами «сушка от пыли» и «сушка на отлип» должны быть соблюдены при температуре окружающей среды +20°C. Если сделать это раньше, активные разбавители при повышенной температуре начнут испаряться намного быстрее, что может привести к повреждениям ЛКП, таким как появление «эффекта кипения», кратеров, а также в виду ускорения процесса сушки из-за высокой температуры может образоваться эффект «апельсиновой корки» т.к. материал не успеет растянуться. Также всегда нужно помнить еще одно правило, что при уменьшении или увеличении температуры окружающей среды даже на 1°C, сушка материала уменьшается или увеличивается непропорционально.

Я уверен, каждый из вас уже примерно посчитал, что в описанной ситуации максимальная экономия времени не более 2-3 часов, а проблем, которые могут возникнуть из несоблюдения рекомендованных параметров сушки будет много. Начиная от потери времени на переделку изделия, дополнительных финансовых издержек и заканчивая ударом по собственной репутации. Возникает вопрос, а стоит ли?

Сушка лакокрасочных материалов

У лакокрасочных материалов два устойчивых состояния:

Все ЛКМ проходят обязательную стадию под названием процесс плёнкообразование. Для описания процесса пленкообразования достаточно знать, что ЛКМ содержат смолы и растворители, состоящие обычно из нескольких жидкостей с различной летучестью.

В рабочую смесь добавляется, как правило, разбавитель, содержащий смесь жидкостей, летучесть которых может быть иной, чем у растворителя базового ЛКМ. Могут также добавляться отвердители, катализаторы со своими растворителями.

После нанесения летучие жидкости испаряются, а смолы образуют плёнку в результате физических и химических превращений. Химические процессы продолжаются и в отвердевшей плёнке, заканчиваются они только через неделю после нанесения.

Существуют ЛКМ и другого типа, отверждаемые УФ излучением за время порядка секунд.

Стадии сушки и пленкообразования

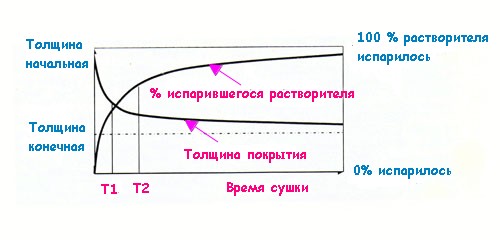

В процессе сушки и плёнкообразования можно различить три характерные стадии, см график внизу.

|

|---|

| Рис. 1. Зависимости количества испарившегося растворителя (прав, шкала) и толщины покрытия (лев. шкала) от времени сушки толстого слоя лакового покрытия |

Длительность сушки от пыли

На этой стадии происходит наиболее интенсивная потеря растворителей и быстрое уменьшение толщины покрытия, сопровождаемое быстрым увеличением вязкости лака.

Раньше всего испаряются наиболее летучие компоненты, что приводит к очень быстрому увеличению вязкости.

В момент Т1 на жидком ЛКМ образуется тонкая поверхностная корка. Появление поверхностной корки резко снижает скорость испарения растворителей. Далее корка растёт вглубь и постепенно в гелеобразное состояние переходит весь слой лака.

Если после испарения быстрых фракций растворителя слой ЛКМ остаётся достаточно текучим, то возникшая ячеистая структура поверхности разглаживается.

Длительность сушки на отлип

Дальнейшее испарение растворителей из всё более твердеющей плёнки происходит очень медленно. Покрытие переходит в стеклообразное состояние, хотя в нём ещё долго удерживаются остатки растворителей.

Время сушки

Процесс увеличения твёрдости покрытия может длиться около недели и более. Время сушки до складирования определяется условно по достижению некоторой заданной твёрдости.

Продолжительность сушки зависит от толщины нанесённого слоя лака, но для различных ЛКМ по-разному.

Кроме того, продолжительность сушки зависит от влажности воздуха: при относительной влажности воздуха 80% сушка может потребовать в полтора раза больше времени, чем при влажности 30%.

Причина этого заключается в том, что влага из воздуха занимает те микроканалы, по которым происходит удаление разбавителей из плёнки на последних стадиях сушки.

В толстых слоях появление поверхностной корки мешает испарению разбавителей из нижних слоев, и продолжительность полного испарения разбавителей быстро возрастает с ростом толщины слоя.

У полиуретановых красок и лаков срок сушки до шлифовки или складирования примерно пропорционален толщине нанесённого жидкого слоя.

Для полиэфирных красок и лаков с растворителем, участвующем в сополимеризации, срок технологической сушки слабо зависит от толщины слоя.

Как ускорить сушку лака и краски

Производители ЛКМ предлагают способы ускоренной сушки, при повышенной температуре.

Известно простое правило: повышение температуры в камере сушки на 10°С сокращает время сушки органоразбавимых ЛКМ примерно в 2 раза.

|

|---|

| Рис. 3. Вертикальная сушка |